Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

1. Классификация оборудования пищевых производств и требования к нему

Все технологические машины и аппараты можно классифицировать по виду процессов, происходящих в сырье, полуфабрикатах и готовых изделиях в ходе технологической обработки. В этом случае технологические машины и аппараты могут быть объединены в следующие группы:

технологические машины и аппараты для выполнения гидромеханических процессов (оборудование для осаждения, фильтрования, псевдосжижения, перемешивания, мойки, очистки, разделки, протирки);

технологические машины и аппараты для выполнения теплообменных и массообменных процессов (оборудование для тепловой обработки, экстракции, сушки и выпечки);

технологические машины и аппараты для выполнения механических процессов (оборудование для измельчения, взвешивания, дозирования, прессования, просеивания, калибрования, формования, упаковывания).

Требования, предъявляемые к аппаратам

Целесообразно построенный аппарат должен удовлетворять эксплуатационным, конструктивным, эстетическим, экономическим требованиям и требованиям техники безопасности.

Эксплуатационные требования

Соответствие аппарата целевому назначению. Целевое назначение аппарата заключается в создании условий, оптимальных для проведении процесса. Эти условия определяются типом процесса, агрегатным состоянием обрабатываемых масс, их химическим составом и физическими свойствами (вязкость, упругость, пластичность и т.п.). Аппарату должна быть придана форма, которая обеспечила бы необходимые технологические условия протекания процесса (давление, при котором проходит процесс; скорость движения и степень турбулизации потока обрабатываемых масс; создание необходимого контакта фаз; механические, тепловые, электрические и магнитные воздействия). Рассмотрим элементарный пример. Требуется подогреть и перемешать вязкий раствор, содержащий взвешенные частицы термонеустойчивого вещества (например, раствор сахара, содержащий кристаллы сахаря). Для этой цели могут быть применены два аппарата. В аппарате, изображенном на рис. 1, неизбежно осаждение частиц твердого вещества на дне и в углах. В этих местах будет происходить пригорание и разрушение продукта. Следовательно, форма этого аппарата но создает необходимых для протекания процесса условий. В большей степени удовлетворяет целевому назначению аппарат, изображенный на рис. 2. Аппарат имеет сферическое днище, сопряженное г цилиндрическим корпусом, и мешалку якорного типа. Все эго предотвращает образование осадка и пригорание его на стенках днища. Из приведенного примера видно, что, для того чтобы сконструировать аппарат, необходимо знать и учитывать свойства обрабатываемой системы. Пренебрежение технологическими требованиями ведет к порче продукта.

Высокая интенсивность работы аппарата. Одной из основный характеристик аппарата является его производительность-количества сырья, перерабатываемого в аппаратах за единицу времени, или количество готового продукта, выдаваемого аппаратом за единицу времени. При выработке штучных изделий производительность выражается количеством штук изделии за единицу времени. При выработке массовой продукция производительность выражается в массовых или объемных единицах за единицу времени. Интенсивность работы аппарата - это его производительность, отнесенная к какой-либо основной единице, характеризующей данный аппарат. Так, интенсивность работы сушилки выражается количеством удаленной из материала за 1 ч воды, отнесенным к 1 м 3 объема сушилки; интенсивность работы выпарных аппаратов - количеством выпариваемой за 1 ч воды, отнесенным к 1 м 2 поверхности нагрева.

Очевидно, что для достижении большой производительности при малых габаритных размерах аппаратов интенсификация процесса является основной задачей производства. Пути, которыми она достигается, различны для разных типов аппаратов. Однако можно установить некоторые общие методы повышения интенсивности работы аппаратов, не зависящие от их устройства.

Интенсификация может быть достигнута, например, путем замени периодических процессов непрерывными: при этом ликвидируются затраты времени на вспомогательные операции, становится возможной автоматизация управления. В ряде случаев интенсивность работы аппарата может быть повышена увеличением скоростей движения его рабочих органов.

Устойчивость материала аппарата против коррозии. Материал, из которого построен аппарат, должен быть устойчивым при воздействии на него обрабатываемых сред, В свою очередь, продукты взаимодействия среды и материала не должны обладать вредными свойствами в том случае, если продукт используется для питания.

Малый расход энергии. Энергоемкость аппарата характеризуется расходом энергии на единицу перерабатываемого сырья или выпускаемой продукции. При прочих равных условиях аппарат считается тем совершеннее, чем меньше энергии расходуется на единицу сырья или продукции.

Доступность для осмотра, чистки и ремонта. Для правильной эксплуатации аппарата его подвергают систематическим осмотрам, чистке и текущему ремонту. Конструкция аппарата должна обеспечивать возможность производить эти операции без длительных остановок.

Надежность. Надежность аппарата и машины - способность выполнять заданные функции, сохранить свои эксплуатационные показатели в заданных пределах в течение требуемого промежутка времени.

Надежность аппарата обусловливается его безотказностью, ремонтопригодностью, долговечностью. Надежность и долговечность - показатели, имеющие большое значение и определяющие целесообразность устройства аппарата.

Требования техники безопасности. Эргономика

На социалистических предприятиях к аппаратам предъявляются требования безопасности к удобства обслуживания. Аппарат должен быть рассчитан и сооружен с надлежащим запасом прочности, снабжен оградительными устройствами для движущихся частей, предохранительными клапанами, автоматическими выключателями и другими приспособлениями для предотвращения взрывов и аварий. Операции по загрузке сырья и выгрузке готовой продукции должны быть удобны и безопасны для рабочего персонала. Это обеспечивается целесообразной конструкцией люков и вентилей. Наиболее безопасны герметически закрытые аппараты непрерывного действия с непрерывным потоком материалов.

Для удобства обслуживания управление аппаратом должна производиться из одного пункта, где установлен пульт управления. Это особенно легко осуществить, если организованы дистанционный контроль и дистанционное управление аппаратом. Высшей формой является полная автоматизация контроля и управления. Управление аппаратом не должно требовать значительной затраты физического труда.

Большие неудобства в обслуживании и опасность для рабочих дает применение ременной передачи для приводя аппарата. С этой точки зрения следует предпочитать индивидуальный электропривод.

В условиях технической революции большое значение получила эргономика - наука о приспособлении условии труда к человеку. Эргономика рассматривает практические вопросы, возникающие при организации работы человека, с одной стороны, и механизмом и элементов материальной среды - с другой,

В современных условиях, когда человек, управляющий процессом, имеет дело с быстропротекающими интенсивными процессами, возникает насущная потребность приспособления их к. физиологическим и психологическим возможностям человека дли обеспечения условий наиболее эффективной работы, которая не создает угрозы здоровью человека и выполняется им при меньшей затрате сил. При построении аппаратов требования эргономики заключаются в том, чтобы трудовой процесс аппаратчика был приспособлен к его физическим и психическим возможностям. Это должно обеспечить максимальную эффективность труда и устранить возможную угрозу для здоровья.

Еще одно важное требование, специфическое для аппаратов пищевых производств, вытекает из назначении продукции пищевых предприятий. На пищевых производствах должны быть обеспечены высокие санитарно-гигиенические условия, предотвращающие возможность инфицирования продукции или загрязнения ее продуктами воздействия среды и материала, из которого построек аппарат. Это обеспечивается герметичностью аппаратов, конструктивными формами, позволяющими производить тщательную очистку, автоматизацией, дающей возможность вести процесс без прикосновения человеческих рук, подбором соответствующего материала для построения аппарата.

Конструктивные и эстетические требования

К эти и группе относятся требования, связанные с проектированием, транспортированием и установкой аппарата. Основные из них следующие: стандартность и заменяемость деталей аппарата; наименьшая трудоемкость при сборке; удобство транспортирования, разборки и ремонта; минимальная масса как всего аппарата, так и его отдельных частей.

Рассмотрим требования, предъявляемые к массе аппарата. Уменьшение массы аппарата снижает его стоимость. Оно может быть достигнуто за счет устранения излишних запасов прочности, а также при изменении формы аппарата. Так, при конструировании аппаратов цилиндрической формы, если представляется возможность, следует выбирать такое отношение высоты к диаметру, при котором отношение площади поверхности к объему будет минимальным. Известно, что площадь поверхности цилиндрических сосудов с плоскими крышками минимальна при Н/Д = 2. При таком отношении минимальна и масса металла, расходуемого на построение цилиндрического аппарата. Расход металла может быть уменьшен также при замене плоских крышек выпуклыми. Во многих случаях к значительному уменьшению массы аппарата приводит переход от клепаных конструкций к сварным, рационализация устройства отдельных узлов, применение металлов повышенной прочности и пластических материалов (текстолита, винипласта и др.).

При проектировании аппаратов необходимо также обращать внимание на технологичность оборудования. Технологичной (с точки зрения машиностроения) называют такую конструкцию, которая может быть изготовлена с наименьшими затратами времени и труда.

Аппарат должен иметь по возможности приятную для взгляда форму и окраску.

Экономические требования

Понятие об оптимизации при проектировании. Экономические требования, предъявляемые к аппаратам, могут быть разделены на две категории: требования к проектированию и сооружению аппаратов и требования к построенной машине, находящейся в эксплуатации.

С точки зрения этих требований стоимость проектирования, сооружении и эксплуатации машины должна быть возможно более низкой.

Аппараты, удовлетворяющие эксплуатационным и конструктивным требованиям, неизбежно отвечают также и экономическим требованиям. При внедрении новой техники и более современных аппаратов может случиться, что более современный аппарат окажется более дорогим. Однако в этом случае, как правили, стоимость эксплуатации аппаратов уменьшается, а качество продукции улучшается, и, таким образом, внедрение нового аппарата становится целесообразным. Более подробно экономические требования рассматриваются в курсах организации производства и экономики промышленности.

При проектировании аппарата необходимо стремиться к тому, чтобы процесс, протекающий в нем, осуществлялся в оптимальном варианте. Задача оптимизации заключается к той, чтобы выбрать такой вариант, при котором величина, характеризующая работу аппарата (критерий оптимальности), имела оптимальное значение. В качестве критерия оптимальности чаще всего выбирают стоимость продукции. В таком случае перед проектировщиком ставится задача - спроектировать аппарат с такими данными, которые обеспечат минимальную себестоимость продукции.

Главнейшим этапом оптимизации являются выбор критерия оптимизации и составление математической модели аппарата. Пользуясь этой моделью, при помощи электронных вычислительных машин находят оптимальный вариант решения .

полирование шлифование пищевой

2 . Ме ханические процессы

Шлифование

Шлифование и полирование применяется при переработке проса, овса и кукурузы (шлифование), риса, гороха, ячменя и пшеницы (шлифование и полирование).

При шлифовании с поверхности шелушенного зерна удаляют плодовые и семенные оболочки, частично алейроновый слой и зародыш.

Шлифование улучшает внешний вид, сохраняемость и кулинарные свойства крепы. Однако шлифование снижает биологическую ценность крупы, так как с клетчаткой и пентозанами удаляется значительная часть витаминов, полноценных белков, минеральных веществ, находящихся в зародыше, алейроновом слое и наружных частях мучнистого ядра .

Оборудование для шлифования зерна и крупы

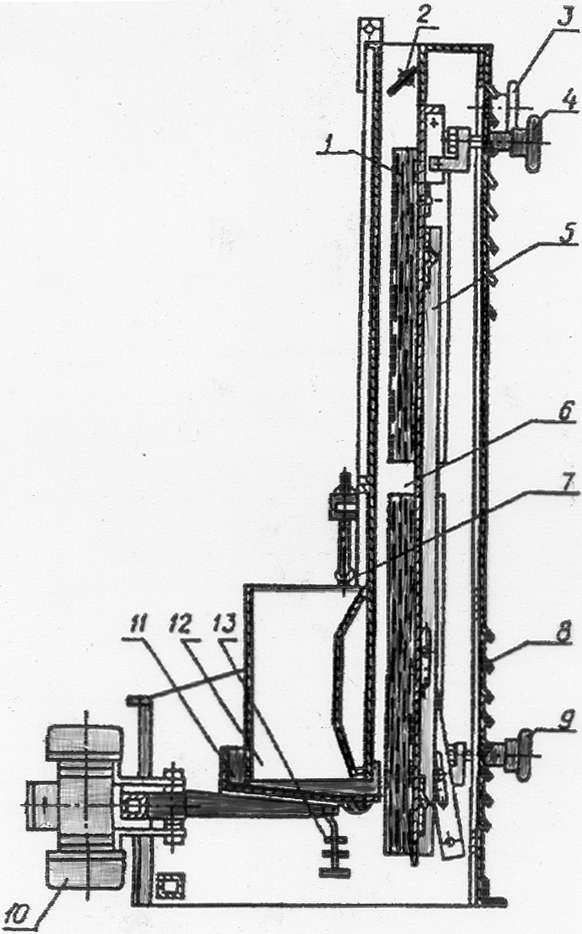

Вальцедековый станок СВУ - 2 (рис.) предназначен для шелушения гречихи и проса. Имеет одну деку. Зерно шелушится между абразивным барабаном и неподвижной абразивной или резиновой декой.

Вальцедековый станок СВУ-2

Из приемного бункера 7 посредством питающего валка 2 и шарнирной заслонки 3 зерно, распределяясь по длине вращающегося барабана 4 и деки 5, попадает в рабочую зону 6. Основа барабана - цилиндр из листовой стали с угольниками 7, расположенными по образующим. Для регулирования размера и формы рабочей зоны служит механизм, состоящий из декодержателя 8 и подвижной части 9 суппорта, которые посредством гайки 10 и винта 77 могут перемещаться по суппорту 12. Поворачивая винт посредством штурвала 14, можно изменять размер и форму рабочей зоны станка. Это необходимо, например, для шелушения гречихи, когда требуется придать рабочей зоне серповидную форму.

В нижней части декодержателя установлены с обеих сторон штыри 18, соединенные с винтовой тягой 19. Поворачивая маховик 20, можно изменять положение деки и придавать рабочей зоне клиновидную форму - оптимальную для шелушения проса. Продукты шелушения удаляются из машины через патрубок 17. Машина приводится в движение от электродвигателя 15 через клиноременную передачу 16. Для того чтобы снять деку, суппорт 12 вместе с декой поворачивают на соответствующий угол вокруг оси 13. Достаточно высоких технологических показателей достигают, применяя для шелушения гречихи песчаниковые барабан и деку, а для шелушения проса - абразивный барабан и эластичную деку из специальных резинотканевых пластин марки РТД.

Для шелушения гречихи необходимо через 24…36 ч насекать песчаниковый барабан и деку бороздками глубиной 1,0…1,2 мм с наклоном 4…5° к образующей. Число бороздок принимают 4…6 на 1 см окружности барабана в зависимости от крупности обрабатываемых зерен. При шелушении проса нужно каждые 3…4 дня восстанавливать шероховатую поверхность абразивного барабана и притирать к валку прорезиненную деку.

Рабочая поверхность барабана при обработке: гречихи - песчаниковая, проса - абразивная. Рабочая поверхность деки при обработке: гречихи - песчаниковая, проса - резиновая. Форма рабочей зоны станка при шелушении: гречихи - серповидная, проса - клиновидная.

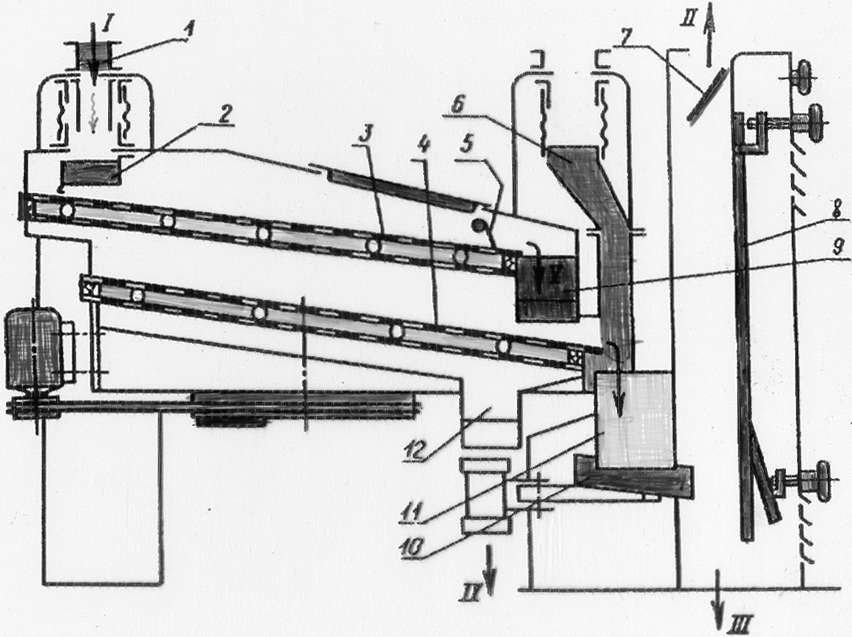

Шелушильно-шлифовальная машина A1 - З ШН - З (рис. 4) предназначена для шелушения ржи и пшеницы при обойных помолах и ржаных сортовых помолах на мукомольных заводах, шлифования и полирования ячменя при выработке перловой крупы, шелушения ячменя на комбикормовых заводах. Ситовой цилиндр 4 машины установлен в корпусе 5 рабочей камеры, вал 3 с абразивными кругами 6 вращается в двух подшипниковых опорах 8 и 12. В верхней части он пустотелый и имеет шесть рядов отверстий, по восемь отверстий в каждом ряду.

Шелушильно-шлифовальная машина Al-ЗШН-З

На машине установлены приемный 7 и выпускной 1 патрубки. Последний снабжен устройством для регулирования продолжительности обработки продукта. Отводящий трубопровод крепят к фланцу патрубка, установленного в зоне кольцевого канала (для вывода мучки) корпуса 2. Привод машины осуществляется от электродвигателя 9 через клиноременную передачу 11. Корпус 5 рабочей камеры присоединен к корпусу 2, который в свою очередь устанавливается на станине 10.

Зерно, подлежащее обработке, через приемный патрубок поступает в пространство между вращающимися абразивными кругами и неподвижным перфорированным цилиндром. Здесь благодаря интенсивному трению при продвижении зерна к выпускному патрубку происходит отделение оболочек, основная масса которых через отверстия перфорированного цилиндра и далее через кольцевую камеру удаляется из машины.

С помощью клапанного устройства, размещенного в выпускном патрубке, регулируют не только количество выпускаемого из машины продукта, но и одновременно время его обработки, производительность машины и технологическую эффективность процесса шелушения, шлифования и полирования. Воздух засасывается через пустотелый вал и имеющиеся в нем отверстия, проходит через слой обрабатываемого продукта. Вместе с оболочками и легкими примесями через ситовой цилиндр он поступает в кольцевую камеру и далее в аспирационную систему.

Одна из наиболее часто встречающихся неисправностей - повышенная вибрация машины, которая происходит из-за износа абразивных кругов. Большой износ кругов приводит также и к уменьшению интенсивности обработки. Поэтому за состоянием кругов необходимо тщательно следить и своевременно заменять их. При замене перфорированного цилиндра необходимо освободить от крепления только одну крышку, снять ее, а затем через образовавшуюся кольцевую щель вынуть цилиндр.

Шелушильно-шлифовальные машины Al-ЗШН-З выпускают в четырех исполнениях с абразивными кругами для различных размеров зерен (от 80 до 120).

Шлифовальная машина А1 - Б ШМ - 2,5 (рис. 5) предназначена для шлифования риса-крупы.

Шлифовальная машина А1-БШМ - 2,5

Шлифованию подвергается шелушеный рис с содержанием нешелушеных зерен не более 2%. Шлифовальная машина состоит из двух шлифовальных секций 15 и 19, смонтированных в корпусе, и рамы 4. Каждая шлифовальная секция имеет питатель 18, приемный патрубок 12, откидную крышку 16, ситовой барабан 9, шлифовальный барабан 8, разгрузитель и электродвигатель 20.

Машина снаружи закрыта стенками 7 и 7. Под шлифовальными секциями 15 и 19 установлен бункер 2 для сбора и вывода мучки из машины. Привод имеет защитное ограждение 13 и дверцу 14 для технического обслуживания.

В питателе 18 установлены две заслонки, одна из которых открывает или перекрывает доступ продукта в машину, вторая 11 служит для регулирования количества подаваемого в машину продукта. Ситовой барабан 9 состоит из двух полуцилиндров. К каркасу каждого цилиндра крепят сито при помощи двух рядов гонков и винтов. Оба полуцилиндра стягивают между собой четырьмя лентами.

Шлифовальный барабан 8 набран из абразивных кругов. Со стороны поступления продукта он имеет шнековый питатель 10, а со стороны выхода - крыльчатку 5. Разгрузитель 6 представляет литой стакан с отверстием, которое перекрывается грузовым клапаном. На рычаге клапана по резьбе перемещается груз.

Рисовая крупа через питатель поступает в шлифовальную секцию и шнеком подается в рабочую зону, где, проходя между вращающимися шлифовальным и ситовым барабанами с гонками, подвергается шлифованию. Мучка при этом через сито просыпается в бункер 2 и выводится самотеком из машины. Шлифованная крупа, преодолевая усилие грузового клапана, поступает в патрубок 3 и также выводится из машины.

Настройка шлифовальной машины заключается в выборе оптимальной продолжительности обработки рисовой крупы. Для этого, как указано выше, разгрузители снабжены грузовыми клапанами, позволяющими путем изменения положения грузов на рычагах регулировать усилие подпора в рабочей зоне. Наблюдая визуально через люк разгрузочного патрубка за выходящим продуктом, а также за нагрузкой электродвигателя по показанию амперметра, подбирают требуемое усиление грузового клапана и положение нижней заслонки питателя .

3. Гидромеханические процессы

Основные закономерности фильтрования

Ввиду небольшого размера отверстий в слое осадка и фильтровальной перегородке, а также малой скорости движения жидкой фазы в них можно считать, что фильтрование протекает в ламинарной области. При этом условии скорость фильтрования в каждый данный момент прямо пропорциональна разности давлений и обратно пропорциональна вязкости жидкости фазы и общему гидравлическому сопротивлению слоя осадка и фильтровальной перегородки. В связи с тем, что в общем случае в процессе фильтрования значения разности давлений и гидравлического сопротивления слоя осадка с течением времени изменяются, то переменную скорость фильтрования w (м/сек) выражают в дифференциальной форме, а основное уравнение фильтрования имеет вид:

где V - объем фильтрата, м 3 ; S - поверхность фильтрования, м 2 ; - продолжительность фильтрования, сек; - разность давлений, Н/м 2 ; - вязкость жидкой фазы суспензии, Нсек/м 2 ; R oc - сопротивление слоя осадка, м -1 ; R ф.п. - сопротивление фильтровальной перегородки (его можно считать приблизительно постоянным).

Величина R ос по мере увеличения толщины слоя осадка изменяется от нуля в начале фильтрования до максимального значения в конце процесса. Для интегрирования уравнения (1) необходимо установить зависимость между R ос и объемом полученного фильтрата. Учитывая пропорциональность объемов осадка и фильтрата, обозначим отношение объема осадка V ос к объему фильтрата V через х 0 . Тогда объем осадка V ос = х 0 v. Вместе с тем объем осадка может быть выражен как V ос = h oc S, где h oc - высота слоя осадка. Следовательно:

Отсюда толщина равномерного слоя осадка на фильтровальной перегородке составит:

а его сопротивление

где r o - удельное сопротивление слоя осадка, м -2 .

Подставив значение R oc из выражения (3) в уравнение (1) получим:

. (4) .

Литература

1. Драгилев А.И., Дроздов В.С. Технологические машины и аппараты пищевых производств. - М.: Колос, 1999, - 376 с.

2. Стабников В.Н., Лысинский В.М., Попов В.Д. Процессы и аппараты пищевых производств. - М.: Агропромиздат, 1985. - 503 с.

3. Товароведение продовольственных товаров / Р.З. Григорьева. Кемеровский технологический институт пищевой промышленности. - Кемерово, 2004. - 116 с.

4. Машины для шелушения и шлифования зерновых культур. http://www.znaytovar.ru/s/Mashiny_dlya_shelusheniya_i_shlifova.html

5. Процессы и аппараты пищевых производств: конспект лекций по курсу ПАПП Часть 1. Иванец В.Н., Крохалев А.А., Бакин И.А., Потапов А.Н. Кемеровский технологический институт пищевой промышленности. - Кемерово, 2002. - 128 с.

Размещено на Allbest.ru

Подобные документы

Исследование ассортимента гречневой крупы. Общая классификация процессов и аппаратов пищевых и химических производств. Технология производства и выработки гречневой крупы. Характеристика оборудования на примере комплексного цеха по переработке гречихи.

курсовая работа , добавлен 17.11.2014

Внедрение средств автоматизации, способствующей повышению одиночной мощности агрегатов и производственной мощности предприятий. Классификация пищевых производств по различным признакам. Основные свойства различных видов сырья, его пищевая ценность.

контрольная работа , добавлен 04.02.2016

Изучение законов науки о процессах пищевых производств. Рассмотрение механических, гидромеханических и массообменных процессов на примере работы оборудования для переработки зерна, смесителя жидких продуктов и сушки в сушилках. Решение основных задач.

контрольная работа , добавлен 05.07.2014

Технико-экономический расчет концентрирования томат-пасты в однокорпусной и двухкорпусной выпарных установках. Расчет производственных рецептур и оборудования для выпечки формового ржано-пшеничного хлеба. Блок-схему производства.

контрольная работа , добавлен 26.04.2007

Технологии пищевых производств и разработка систем автоматизации химических процессов. Математическая модель материалов и аппаратов, применяемых для смешивания. Описание функциональной схемы регулирования количества подаваемых на смеситель компонентов.

курсовая работа , добавлен 12.07.2010

Технология пищевого производства, ассортиментный состав карамельных изделий, оценка их качества, требования к упаковке и условиям хранения, недопустимые дефекты. Технико-экономический расчет концентрирования томат-пасты в однокорпусной выпарной установке.

контрольная работа , добавлен 24.11.2010

Гидравлические сопротивления движения различных газожидкостных потоков в трубах. Струйное диспергирование газовой фазы измельчения в вибрационной сушилке. Расчет прочности сосудов давления пищевых производств. Кожухотрубный струйно-инжекционный аппарат.

контрольная работа , добавлен 23.08.2013

Принципы и закономерности технической эксплуатации оборудования автотранспортного предприятия, определение потребности в нем. Механизация производственных процессов. Классификация технологического оборудования и требования, предъявляемые к нему.

дипломная работа , добавлен 28.12.2010

Роль пищевых волокон в рационе человека. Характеристика технологической схемы и оборудования, необходимого для производства хлеба белого формового из пшеничной обойной муки с добавлением пищевых волокон, а именно отходов свеклосахарного производства.

курсовая работа , добавлен 26.11.2014

Понятие, сущность и оснащение современных супермаркетов. Общая характеристика, назначение, классификация, технологические требования, конструкция и правила эксплуатации наиболее часто применяемых видов теплового и холодильного оборудования супермаркетов.

1. Классификация оборудования пищевых производств и требования к нему

Все технологические машины и аппараты можно классифицировать по виду процессов, происходящих в сырье, полуфабрикатах и готовых изделиях в ходе технологической обработки. В этом случае технологические машины и аппараты могут быть объединены в следующие группы:

технологические машины и аппараты для выполнения гидромеханических процессов (оборудование для осаждения, фильтрования, псевдосжижения, перемешивания, мойки, очистки, разделки, протирки);

технологические машины и аппараты для выполнения теплообменных и массообменных процессов (оборудование для тепловой обработки, экстракции, сушки и выпечки);

технологические машины и аппараты для выполнения механических процессов (оборудование для измельчения, взвешивания, дозирования, прессования, просеивания, калибрования, формования, упаковывания).

Требования, предъявляемые к аппаратам

Целесообразно построенный аппарат должен удовлетворять эксплуатационным, конструктивным, эстетическим, экономическим требованиям и требованиям техники безопасности.

Эксплуатационные требования

Соответствие аппарата целевому назначению. Целевое назначение аппарата заключается в создании условий, оптимальных для проведении процесса. Эти условия определяются типом процесса, агрегатным состоянием обрабатываемых масс, их химическим составом и физическими свойствами (вязкость, упругость, пластичность и т.п.). Аппарату должна быть придана форма, которая обеспечила бы необходимые технологические условия протекания процесса (давление, при котором проходит процесс; скорость движения и степень турбулизации потока обрабатываемых масс; создание необходимого контакта фаз; механические, тепловые, электрические и магнитные воздействия). Рассмотрим элементарный пример. Требуется подогреть и перемешать вязкий раствор, содержащий взвешенные частицы термонеустойчивого вещества (например, раствор сахара, содержащий кристаллы сахаря). Для этой цели могут быть применены два аппарата. В аппарате, изображенном на рис. 1, неизбежно осаждение частиц твердого вещества на дне и в углах. В этих местах будет происходить пригорание и разрушение продукта. Следовательно, форма этого аппарата но создает необходимых для протекания процесса условий. В большей степени удовлетворяет целевому назначению аппарат, изображенный на рис. 2. Аппарат имеет сферическое днище, сопряженное г цилиндрическим корпусом, и мешалку якорного типа. Все эго предотвращает образование осадка и пригорание его на стенках днища. Из приведенного примера видно, что, для того чтобы сконструировать аппарат, необходимо знать и учитывать свойства обрабатываемой системы. Пренебрежение технологическими требованиями ведет к порче продукта.

Высокая интенсивность работы аппарата. Одной из основный характеристик аппарата является его производительность-количества сырья, перерабатываемого в аппаратах за единицу времени, или количество готового продукта, выдаваемого аппаратом за единицу времени. При выработке штучных изделий производительность выражается количеством штук изделии за единицу времени. При выработке массовой продукция производительность выражается в массовых или объемных единицах за единицу времени. Интенсивность работы аппарата - это его производительность, отнесенная к какой-либо основной единице, характеризующей данный аппарат. Так, интенсивность работы сушилки выражается количеством удаленной из материала за 1 ч воды, отнесенным к 1 м3 объема сушилки; интенсивность работы выпарных аппаратов - количеством выпариваемой за 1 ч воды, отнесенным к 1 м2 поверхности нагрева.

Очевидно, что для достижении большой производительности при малых габаритных размерах аппаратов интенсификация процесса является основной задачей производства. Пути, которыми она достигается, различны для разных типов аппаратов. Однако можно установить некоторые общие методы повышения интенсивности работы аппаратов, не зависящие от их устройства. Интенсификация может быть достигнута, например, путем замени периодических процессов непрерывными: при этом ликвидируются затраты времени на вспомогательные операции, становится возможной автоматизация управления. В ряде случаев интенсивность работы аппарата может быть повышена увеличением скоростей движения его рабочих органов. Устойчивость материала аппарата против коррозии. Материал, из которого построен аппарат, должен быть устойчивым при воздействии на него обрабатываемых сред, В свою очередь, продукты взаимодействия среды и материала не должны обладать вредными свойствами в том случае, если продукт используется для питания. Малый расход энергии. Энергоемкость аппарата характеризуется расходом энергии на единицу перерабатываемого сырья или выпускаемой продукции. При прочих равных условиях аппарат считается тем совершеннее, чем меньше энергии расходуется на единицу сырья или продукции. Доступность для осмотра, чистки и ремонта. Для правильной эксплуатации аппарата его подвергают систематическим осмотрам, чистке и текущему ремонту. Конструкция аппарата должна обеспечивать возможность производить эти операции без длительных остановок. Надежность. Надежность аппарата и машины - способность выполнять заданные функции, сохранить свои эксплуатационные показатели в заданных пределах в течение требуемого промежутка времени. Надежность аппарата обусловливается его безотказностью, ремонтопригодностью, долговечностью. Надежность и долговечность - показатели, имеющие большое значение и определяющие целесообразность устройства аппарата. Требования техники безопасности. Эргономика На социалистических предприятиях к аппаратам предъявляются требования безопасности к удобства обслуживания. Аппарат должен быть рассчитан и сооружен с надлежащим запасом прочности, снабжен оградительными устройствами для движущихся частей, предохранительными клапанами, автоматическими выключателями и другими приспособлениями для предотвращения взрывов и аварий. Операции по загрузке сырья и выгрузке готовой продукции должны быть удобны и безопасны для рабочего персонала. Это обеспечивается целесообразной конструкцией люков и вентилей. Наиболее безопасны герметически закрытые аппараты непрерывного действия с непрерывным потоком материалов. Для удобства обслуживания управление аппаратом должна производиться из одного пункта, где установлен пульт управления. Это особенно легко осуществить, если организованы дистанционный контроль и дистанционное управление аппаратом. Высшей формой является полная автоматизация контроля и управления. Управление аппаратом не должно требовать значительной затраты физического труда. В условиях технической революции большое значение получила эргономика - наука о приспособлении условии труда к человеку. Эргономика рассматривает практические вопросы, возникающие при организации работы человека, с одной стороны, и механизмом и элементов материальной среды - с другой, В современных условиях, когда человек, управляющий процессом, имеет дело с быстропротекающими интенсивными процессами, возникает насущная потребность приспособления их к. физиологическим и психологическим возможностям человека дли обеспечения условий наиболее эффективной работы, которая не создает угрозы здоровью человека и выполняется им при меньшей затрате сил. При построении аппаратов требования эргономики заключаются в том, чтобы трудовой процесс аппаратчика был приспособлен к его физическим и психическим возможностям. Это должно обеспечить максимальную эффективность труда и устранить возможную угрозу для здоровья. Еще одно важное требование, специфическое для аппаратов пищевых производств, вытекает из назначении продукции пищевых предприятий. На пищевых производствах должны быть обеспечены высокие санитарно-гигиенические условия, предотвращающие возможность инфицирования продукции или загрязнения ее продуктами воздействия среды и материала, из которого построек аппарат. Это обеспечивается герметичностью аппаратов, конструктивными формами, позволяющими производить тщательную очистку, автоматизацией, дающей возможность вести процесс без прикосновения человеческих рук, подбором соответствующего материала для построения аппарата. Конструктивные и эстетические требования К эти и группе относятся требования, связанные с проектированием, транспортированием и установкой аппарата. Основные из них следующие: стандартность и заменяемость деталей аппарата; наименьшая трудоемкость при сборке; удобство транспортирования, разборки и ремонта; минимальная масса как всего аппарата, так и его отдельных частей. Рассмотрим требования, предъявляемые к массе аппарата. Уменьшение массы аппарата снижает его стоимость. Оно может быть достигнуто за счет устранения излишних запасов прочности, а также при изменении формы аппарата. Так, при конструировании аппаратов цилиндрической формы, если представляется возможность, следует выбирать такое отношение высоты к диаметру, при котором отношение площади поверхности к объему будет минимальным. Известно, что площадь поверхности цилиндрических сосудов с плоскими крышками минимальна при Н/Д = 2. При таком отношении минимальна и масса металла, расходуемого на построение цилиндрического аппарата. Расход металла может быть уменьшен также при замене плоских крышек выпуклыми. Во многих случаях к значительному уменьшению массы аппарата приводит переход от клепаных конструкций к сварным, рационализация устройства отдельных узлов, применение металлов повышенной прочности и пластических материалов (текстолита, винипласта и др.). При проектировании аппаратов необходимо также обращать внимание на технологичность оборудования. Технологичной (с точки зрения машиностроения) называют такую конструкцию, которая может быть изготовлена с наименьшими затратами времени и труда. Аппарат должен иметь по возможности приятную для взгляда форму и окраску. Экономические требования Понятие об оптимизации при проектировании. Экономические требования, предъявляемые к аппаратам, могут быть разделены на две категории: требования к проектированию и сооружению аппаратов и требования к построенной машине, находящейся в эксплуатации. С точки зрения этих требований стоимость проектирования, сооружении и эксплуатации машины должна быть возможно более низкой. Аппараты, удовлетворяющие эксплуатационным и конструктивным требованиям, неизбежно отвечают также и экономическим требованиям. При внедрении новой техники и более современных аппаратов может случиться, что более современный аппарат окажется более дорогим. Однако в этом случае, как правили, стоимость эксплуатации аппаратов уменьшается, а качество продукции улучшается, и, таким образом, внедрение нового аппарата становится целесообразным. Более подробно экономические требования рассматриваются в курсах организации производства и экономики промышленности. При проектировании аппарата необходимо стремиться к тому, чтобы процесс, протекающий в нем, осуществлялся в оптимальном варианте. Задача оптимизации заключается к той, чтобы выбрать такой вариант, при котором величина, характеризующая работу аппарата (критерий оптимальности), имела оптимальное значение. В качестве критерия оптимальности чаще всего выбирают стоимость продукции. В таком случае перед проектировщиком ставится задача - спроектировать аппарат с такими данными, которые обеспечат минимальную себестоимость продукции. Главнейшим этапом оптимизации являются выбор критерия оптимизации и составление математической модели аппарата. Пользуясь этой моделью, при помощи электронных вычислительных машин находят оптимальный вариант решения . полирование шлифование пищевой 2. Механические процессы

Шлифование

Шлифование и полирование применяется при переработке проса, овса и кукурузы (шлифование), риса, гороха, ячменя и пшеницы (шлифование и полирование). При шлифовании с поверхности шелушенного зерна удаляют плодовые и семенные оболочки, частично алейроновый слой и зародыш. Шлифование улучшает внешний вид, сохраняемость и кулинарные свойства крепы. Однако шлифование снижает биологическую ценность крупы, так как с клетчаткой и пентозанами удаляется значительная часть витаминов, полноценных белков, минеральных веществ, находящихся в зародыше, алейроновом слое и наружных частях мучнистого ядра . Вальцедековый станок СВУ-2

(рис.) предназначен для шелушения гречихи и проса. Имеет одну деку. Зерно шелушится между абразивным барабаном и неподвижной абразивной или резиновой декой.

Вальцедековый станок СВУ-2

Из приемного бункера 7 посредством питающего валка 2 и шарнирной заслонки 3 зерно, распределяясь по длине вращающегося барабана 4 и деки 5, попадает в рабочую зону 6. Основа барабана - цилиндр из листовой стали с угольниками 7, расположенными по образующим. Для регулирования размера и формы рабочей зоны служит механизм, состоящий из декодержателя 8 и подвижной части 9 суппорта, которые посредством гайки 10 и винта 77 могут перемещаться по суппорту 12. Поворачивая винт посредством штурвала 14, можно изменять размер и форму рабочей зоны станка. Это необходимо, например, для шелушения гречихи, когда требуется придать рабочей зоне серповидную форму. В нижней части декодержателя установлены с обеих сторон штыри 18, соединенные с винтовой тягой 19. Поворачивая маховик 20, можно изменять положение деки и придавать рабочей зоне клиновидную форму - оптимальную для шелушения проса. Продукты шелушения удаляются из машины через патрубок 17. Машина приводится в движение от электродвигателя 15 через клиноременную передачу 16. Для того чтобы снять деку, суппорт 12 вместе с декой поворачивают на соответствующий угол вокруг оси 13. Достаточно высоких технологических показателей достигают, применяя для шелушения гречихи песчаниковые барабан и деку, а для шелушения проса - абразивный барабан и эластичную деку из специальных резинотканевых пластин марки РТД. Для шелушения гречихи необходимо через 24…36 ч насекать песчаниковый барабан и деку бороздками глубиной 1,0…1,2 мм с наклоном 4…5° к образующей. Число бороздок принимают 4…6 на 1 см окружности барабана в зависимости от крупности обрабатываемых зерен. При шелушении проса нужно каждые 3…4 дня восстанавливать шероховатую поверхность абразивного барабана и притирать к валку прорезиненную деку. Рабочая поверхность барабана при обработке: гречихи - песчаниковая, проса - абразивная. Рабочая поверхность деки при обработке: гречихи - песчаниковая, проса - резиновая. Форма рабочей зоны станка при шелушении: гречихи - серповидная, проса - клиновидная. Шелушильно-шлифовальная машина A1-ЗШН-З

(рис. 4) предназначена для шелушения ржи и пшеницы при обойных помолах и ржаных сортовых помолах на мукомольных заводах, шлифования и полирования ячменя при выработке перловой крупы, шелушения ячменя на комбикормовых заводах. Ситовой цилиндр 4 машины установлен в корпусе 5 рабочей камеры, вал 3 с абразивными кругами 6 вращается в двух подшипниковых опорах 8 и 12. В верхней части он пустотелый и имеет шесть рядов отверстий, по восемь отверстий в каждом ряду.

Шелушильно-шлифовальная машина Al-ЗШН-З

На машине установлены приемный 7 и выпускной 1 патрубки. Последний снабжен устройством для регулирования продолжительности обработки продукта. Отводящий трубопровод крепят к фланцу патрубка, установленного в зоне кольцевого канала (для вывода мучки) корпуса 2. Привод машины осуществляется от электродвигателя 9 через клиноременную передачу 11. Корпус 5 рабочей камеры присоединен к корпусу 2, который в свою очередь устанавливается на станине 10. Зерно, подлежащее обработке, через приемный патрубок поступает в пространство между вращающимися абразивными кругами и неподвижным перфорированным цилиндром. Здесь благодаря интенсивному трению при продвижении зерна к выпускному патрубку происходит отделение оболочек, основная масса которых через отверстия перфорированного цилиндра и далее через кольцевую камеру удаляется из машины. С помощью клапанного устройства, размещенного в выпускном патрубке, регулируют не только количество выпускаемого из машины продукта, но и одновременно время его обработки, производительность машины и технологическую эффективность процесса шелушения, шлифования и полирования. Воздух засасывается через пустотелый вал и имеющиеся в нем отверстия, проходит через слой обрабатываемого продукта. Вместе с оболочками и легкими примесями через ситовой цилиндр он поступает в кольцевую камеру и далее в аспирационную систему. Одна из наиболее часто встречающихся неисправностей - повышенная вибрация машины, которая происходит из-за износа абразивных кругов. Большой износ кругов приводит также и к уменьшению интенсивности обработки. Поэтому за состоянием кругов необходимо тщательно следить и своевременно заменять их. При замене перфорированного цилиндра необходимо освободить от крепления только одну крышку, снять ее, а затем через образовавшуюся кольцевую щель вынуть цилиндр. Шелушильно-шлифовальные машины Al-ЗШН-З выпускают в четырех исполнениях с абразивными кругами для различных размеров зерен (от 80 до 120). (рис. 5) предназначена для шлифования риса-крупы.

Шлифовальная машина А1-БШМ - 2,5

Шлифованию подвергается шелушеный рис с содержанием нешелушеных зерен не более 2%. Шлифовальная машина состоит из двух шлифовальных секций 15 и 19, смонтированных в корпусе, и рамы 4. Каждая шлифовальная секция имеет питатель 18, приемный патрубок 12, откидную крышку 16, ситовой барабан 9, шлифовальный барабан 8, разгрузитель и электродвигатель 20. Машина снаружи закрыта стенками 7 и 7. Под шлифовальными секциями 15 и 19 установлен бункер 2 для сбора и вывода мучки из машины. Привод имеет защитное ограждение 13 и дверцу 14 для технического обслуживания. Шлифовальный барабан 8 набран из абразивных кругов. Со стороны поступления продукта он имеет шнековый питатель 10, а со стороны выхода - крыльчатку 5. Разгрузитель 6 представляет литой стакан с отверстием, которое перекрывается грузовым клапаном. На рычаге клапана по резьбе перемещается груз. Рисовая крупа через питатель поступает в шлифовальную секцию и шнеком подается в рабочую зону, где, проходя между вращающимися шлифовальным и ситовым барабанами с гонками, подвергается шлифованию. Мучка при этом через сито просыпается в бункер 2 и выводится самотеком из машины. Шлифованная крупа, преодолевая усилие грузового клапана, поступает в патрубок 3 и также выводится из машины. Настройка шлифовальной машины заключается в выборе оптимальной продолжительности обработки рисовой крупы. Для этого, как указано выше, разгрузители снабжены грузовыми клапанами, позволяющими путем изменения положения грузов на рычагах регулировать усилие подпора в рабочей зоне. Наблюдая визуально через люк разгрузочного патрубка за выходящим продуктом, а также за нагрузкой электродвигателя по показанию амперметра, подбирают требуемое усиление грузового клапана и положение нижней заслонки питателя .

3. Гидромеханические процессы

Основные закономерности фильтрования

Ввиду небольшого размера отверстий в слое осадка и фильтровальной перегородке, а также малой скорости движения жидкой фазы в них можно считать, что фильтрование протекает в ламинарной области. При этом условии скорость фильтрования в каждый данный момент прямо пропорциональна разности давлений и обратно пропорциональна вязкости жидкости фазы и общему гидравлическому сопротивлению слоя осадка и фильтровальной перегородки. В связи с тем, что в общем случае в процессе фильтрования значения разности давлений и гидравлического сопротивления слоя осадка с течением времени изменяются, то переменную скорость фильтрования w

(м/сек) выражают в дифференциальной форме, а основное уравнение фильтрования имеет вид:

где V - объем фильтрата, м3; S -

поверхность фильтрования, м2; t -

продолжительность фильтрования, сек; DR -

разность давлений, Н/м2; m -

вязкость жидкой фазы суспензии, Н×сек/м2; Roc - сопротивление слоя осадка, м-1; Rф.п. -

сопротивление фильтровальной перегородки (его можно считать приблизительно постоянным). Величина Rос по мере увеличения толщины слоя осадка изменяется от нуля в начале фильтрования до максимального значения в конце процесса. Для интегрирования уравнения (1) необходимо установить зависимость между Rос

и объемом полученного фильтрата. Учитывая пропорциональность объемов осадка и фильтрата, обозначим отношение объема осадка Vос к объему фильтрата V через х0. Тогда объем осадка Vос = х0×v. Вместе с тем объем осадка может быть выражен как Vос = hoc×S, где hoc - высота слоя осадка. Следовательно:

V×xo=hoc×S.

Отсюда толщина равномерного слоя осадка на фильтровальной перегородке составит:

а его сопротивление

где ro - удельное сопротивление слоя осадка, м-2. Подставив значение Roc из выражения (3) в уравнение (1) получим:

. (4) .

Литература

1. Драгилев А.И., Дроздов В.С. Технологические машины и аппараты пищевых производств. - М.: Колос, 1999, - 376 с. Стабников В.Н., Лысинский В.М., Попов В.Д. Процессы и аппараты пищевых производств. - М.: Агропромиздат, 1985. - 503 с. Машины для шелушения и шлифования зерновых культур. #"justify">. Процессы и аппараты пищевых производств: конспект лекций по курсу ПАПП Часть 1. Иванец В.Н., Крохалев А.А., Бакин И.А., Потапов А.Н. Кемеровский технологический институт пищевой промышленности. - Кемерово, 2002. - 128 с.

Характеристика продукции ЗАО "Башкирский Бройлер"

В рамках пройденного материала по следующим дисциплинам « Оборудование предприятий общественного питания», «Общие принципы переработки сырья и введение...

. Анализ соблюдения определенных требований при производстве пищевых продуктов

n1.doc

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ

северо-кавказский горно-металлургический институт

(государственный технологический университет)

_________________________________________

Кафедра технологических машин и оборудования

«Технологическое оборудование пищевых производств»

Курс лекций

Часть - 8 семестр

Часть  - 9 семестр

- 9 семестр

Составил д.т.н.

Профессор А.С. Выскребенец

Владикавказ 2009 г

стр.

Введение 3

1.0. Вводная часть 31.1 Основные термины и определения курса 3

1.2 Основные параметры характеризующие работу машины 3

1.3. Материалы машиностроения 5

2.0. Классификация технологического оборудования пищевых предприятий 6

3.0. Технологическое оборудование для производства солода и пива 8

3.1. Технологическая схема производства пива 9

4.0. Воздушный сепаратор РЗ – БАБ 11

5.0. Сепаратор А1 БИС-12 13

6.0. Аппараты для мойки и замачивания зерна 14

7.0. Солодорастительные аппараты 16

8.0. Сушка солода 18

9.0. Технологическое оборудование производства пива 19

9.1. Варочный аппарат 199.2. Расчёт мощности привода 20

10.0. Фильтрационный аппарат ВФЧ 21

11.0. Хмелеотборный аппарат Б 7 – ВХА 23

12.0. Аппарат для брожения пива 24

13.0. Производство спирта и его ратификация 25

13.1. Аппараты с непрерывным осахариванием и вакуумным охлаждением 27

14.0. Фильтры 28

15.0. Аппарат для приготовления квасного сусла 31

16.0. Сепараторы 34

17.0. Аппараты для получения сахарного сиропа и колера 43

17.1. Перегонные аппараты для получения ароматных спиртов 45

18.0. Сатуратор автоматический 47

19.0. Инспекционные машины 50

20.0. Бутыломоечная машина 52

21.0. Захватные устройства 58

22.0. Фасовочные устройства 60

23.0. Укупорочные машины 68

24.0. Этикетировочная машина 71

25.0. Гомогенизатор 79

26.0. Резервуар для хранения молока 83

27.0. Хлебопекарная промышленность 84

28.0. Аппарат для заварного теста 84

29.0. Автомукомер 85

30.0. Жирорастопитель 87

31.0. Тестомесильная машина 88

32.0. Тестоделительная машина 92

33.0. Шнековый макаронный пресс 94

34.0. Кондитерская промышленность 102

34.1. Сироповарочная установка 102

35.0. Помадосбивальная машина 104

36.0. Начиночный вакуум-аппарат 105

37.0. Карамелеобкаточная машина 108

8 семестр

Л е к ц и я 1

Введение

В нашей стране создано крупное холодильное хозяйство. Вместимость холодильников достигает 6,5 млн. т. В сельском хозяйстве и торговле используют более 3 тыс. холодильников.

Для сохранения продукции сельского хозяйства и пищевой промышленности необходимо ввести в действие новые холодильники, оснащенные современным холодильным оборудованием, что, свою очередь, потребует большого числа специалистов по эксплуатации холодильно-компрессорных машин и установок.

Холодильная техника достигла современного уровня, пройдя длительный путь развития. В середине 19 века У. Кулен создал первый лабораторный аппарат для получения искусственного холода, но только во второй половине 19 века машинное охлаждение приобретает промышленную основу и начинает применяться при заготовке и транспортировании скоропортящихся продуктов. Первая холодильная установка для замораживания мяса была построена в Сиднее (Австралия) в 1861 г. В 1876 г. впервые на судне рефрижераторе с искусственным машинным охлаждением была осуществлена перевозка мяса. Первые стационарные холодильники были построены в Бостоне и Лондоне в 1881 г. В России впервые был применен в 1888 г. на рыбных промыслах в Астрахани, и в том же году на Волге начала эксплуатироваться рефрижераторная баржа с воздушной холодильной машиной, положившая начало развитию отечественного рефрижераторного водного транспорта. В 1889 г. были построены холодильные установки на пивоваренных заводах и кондитерских фабриках, а в 1895 г. в Белгороде построен первый заготовительный яично-птичный холодильник вместимостью 250 т.

До революции холодильное хозяйство в России развивалось крайне медленно.Кроме того, во время гражданской войны треть построенных ранее предприятий выбыла из строя, остальные находились в полуразрушенном состоянии. В 1925 г. завершается восстановление и реконструкция старых предприятий, намечается строительство новых холодильников. К началу 1941 г. холодильная вместимость по сравнению с дореволюционной увеличилось в 6,5 раз. Большой ущерб холодильному хозяйству был нанесен в годы ВОВ. Было разрушено 95 тыс. тонн холодильной вместимости, восстановление которой в основном было завершено к 1947 г. В послевоенные годы предприятия торговли и общественного питания стали интенсивно оснащаться мелкими холодильниками (шкафами, прилавками, витринами). Из года в год увеличивается выпуск бытовых холодильников. В 1950-1960 гг. вагоны-ледники заменяются рефрижераторными поездами и секциями с машинным охлаждением, создается рефрижераторный рыбопромысловый флот.

1.0. Вводная часть

Задача курса

Курс технологического оборудования предусматривает изучение современных форм организации производства. Изучение конструкции, технологических параметров и расчет механического оборудования. Классификация механического оборудования по функциональному и отраслевому признакам. Изучению инженерных задач пищевых производств и машинно-аппаратурные варианты их решения. Оборудования для подготовки сырья полуфабрикатов и основные производственные операции. Изучение технологического оборудования для переработки продуктов сырья и полуфабрикатов, технологического оборудования для взвешивания, дозирования, фасовки и упаковки готовой продукции, технологического оборудования для проведения тепло и массообмена:

Технологическое оборудование предприятий бродильной промышленности;

Оборудование мол заводов, хладокомбинатов, хлебозаводов и мясокомбинатов;

Технологическое оборудование для производства солода;

Технологическое оборудование для производства пива;

Технологическое оборудование для производства спирта;

Технологическое оборудование для производства ликеро-водочных изделий;

Технологическое оборудование для производства хлебопекарных дрожжей;

Технологическое оборудование для производства хлебного кваса;

Технологическое оборудование для производства газированных безалкогольных напитков;

Технологическое оборудование для производства жидкого диоксида углерода;

Технологическое оборудование для подготовки посуды, фасовки и оформления готовой продукции.

1.1. Основные термины и определения курса

Машина - искусственное соединение деталей и узлов, которые совершают движение по заранее заданным траекториям и направлены для совершения работы или преобразования одного вида энергии в другой.

Работа - способность преодолевать силы вредного сопротивления. В любой машине действует пять сил:

Движущая сила;

Сила веса;

Сила инерции;

Силы вредного сопротивления;

Силы полезного сопротивления;

Сила - мера взаимодействия двух тел.

Ньютон - сила, которая действует на тело массой 1 кг и сообщает ускорение 1м/с.

Масса - мера инертности тела.

1.2 Основные параметры характеризующие работу машины

Производительность

Мощность

Производительность - количество продукта за единицу времени. Различают весовую производительность и объемную, переход от весовой к объемной и наоборот производится через объемную (насыпную) массу = кг/см.

Мощность - работа выполняемая за единицу времени /Вт/.

КПД - отношение полезной мощности или работы к затраченной, КПД

Любая машина содержит три структурных элемента:

Д - двигатель, характеризуется:

N - мощность;

g - координата выходного звена, ее первая производная скорость V.

С - механическая система преобразующая простое движение двигателя в сложное движение рабочих органов.

Р П - рабочий процесс.

Крутящий момент (момент) - произведение силы на плечо /Нм/.

М = N/n

Тормоз на механической системе устанавливаем на том валу, на котором меньше крутящий момент.Основы расчета деталей машин на механическую прочность

Основные формулы:

= P/F; (Па) (1)

= M/W; /Па/ (2)

[]= P/F = M/W  д разр (3)

д разр (3)

Первая формула используется если деталь работает на растяжение, сжатие.

F - сила; Р - площадь поперечного сечения.

Вторая формула применяется если деталь работает на кручение, изгиб.

М - момент;

W момент сопротивления.

б - временное сопротивление на разрыв

[] = б /n (4)

Коэффициент запаса прочности; правильность его выбора и расчет это искусство инженера механика.

Для чугунных деталей в формуле (4) ставим предел текучести для стальных деталей предел прочности.

1.3. Материалы машиностроения

Сталь - расплав железа и углерода с содержанием углерода до 2 % .

Стали классифицируются по двум признакам:

1. По химическому составу стали делятся на:

Углеродистые

Легированные

2. По способу выплавки стали бывают:

Полученные в электропечах, маркировка (Э)

Полученные в мартеновских печах, маркировка (М)

Полученные в бессимеровских печах

3. По качеству, качество определяется по наличию вредных примесей фтора и серы, в зависимости от их количества стали бывают:

Стали углеродистые обыкновенного качества; поставляются тремя группами А, Б, В;

А - группа гарантирующая механические свойства,

Б - группа гарантирующая химический состав,

В - группа гарантирующая механические свойства и химический состав.

(в маркировке стали цифра показывает порядковый номер, с его увеличением увеличивается содержание углерода)

Стали углеродистые качественные, цифра показывает содержание углерода в сотых долях процента, в случае если сталь легированная, качественная, то соответственно: буквами и цифрами показывают содержание легирующих элементов в процентах.

4. По степени раскисления. Раскислением называется процесс удаления кислорода из расплавленной стали.

Кипящие / кп /

Полуспокойные / пс /

Спокойные / сп /

5. По назначению

Стали особого качества

Конструкционные стали

Машиностроительные стали

Инструментальные стали и т.д.

Л е к ц и я 2

2.0. Классификация технологического

оборудования пищевых предприятий

Качество выпущенной продукции во многом определяется используемым технологическим оборудованием, его компоновкой, условиями производства, принципами и методами производства.

Каждый тип технологического оборудования включает:

Питательное устройство

Исполнительный механизм с рабочими органами

Приводной механизм

Устройство управления и регулирования

Оборудование классифицируют по следующим признакам:

По характеру воздействия на продукт, исходный материал

По структуре рабочего цикла

По степени механизации

По принципу сочетания в производственном потоке

По функциональному признаку

По характеру воздействия на обрабатываемый продукт, технологические машины и оборудование бывают:

Машины для механической обработки

Машины для физико-химической, биохимической и тепловой обработки

Комплексы машин которые включают несколько видов обработки

По структуре рабочего цикла машины делятся на две группы:

Периодического действия

Непрерывного действия

По степени механизации:

Автоматы

Полуавтоматы

Не автоматы

По принципу сочетания в производственном потоке:

Отдельно стоящие машины и автоматы

Агрегаты и комплексы

Комбинированные виды оборудования

По функциональным признакам технологическое оборудование предприятий бродильной промышленности делится:

1. Оборудование для подготовки сырья, переработки.

1.1 Оборудование для мойки и замачивания.

1.2 Оборудование для очистки и сортировки.

1.3 Оборудование для хранения и транспортировки.

2. Оборудование для механической переработки разделением.

2.1 Оборудование для дробления, измельчения.

2.2 Оборудование для выделения жидких гетерогенных суспензий, коллоидных растворов.

2.3 Оборудование для отделения жидких фракций.

3. Оборудование для механической обработки соединений.

3.1 Оборудование для перемешивания жидких, сыпучих, пастообразных продуктов (прессовое оборудование).

4. Оборудование для проведения тепло- и массообменных процессов.

4.1 Оборудование для проведения тепловых процессов.

4.2 Оборудование для проведения массообменных процессов.

4.3 Оборудование для сушки и обезвоживания.

4.4 Оборудование для разваривания и варки.

4.5 Оборудование для охлаждения и замораживания.

5. Оборудование для проведения микробиологических процессов.

5.1 Оборудование для солодоращения.

5.2 Оборудование для получения биомассы.

5.3 Оборудование для получения вторичных продуктов.

6. Оборудование для выполнения финишных операций.

6.1 Оборудование для санитарной обработки тары.

6.2 Оборудование для дозирования и упаковки.

6.3 Инспекция и этикирование.

6.4 Машины для извлечения тары и укладки их в ящики.

Л ек ц и я 3

3.0. Технологическое оборудование для производства солода и пива

Приготовление солода - сложный комплекс процедур который включает:

Очистку

Сортировку

Замачивание

Ращение

Обработку свежепроросшего солода

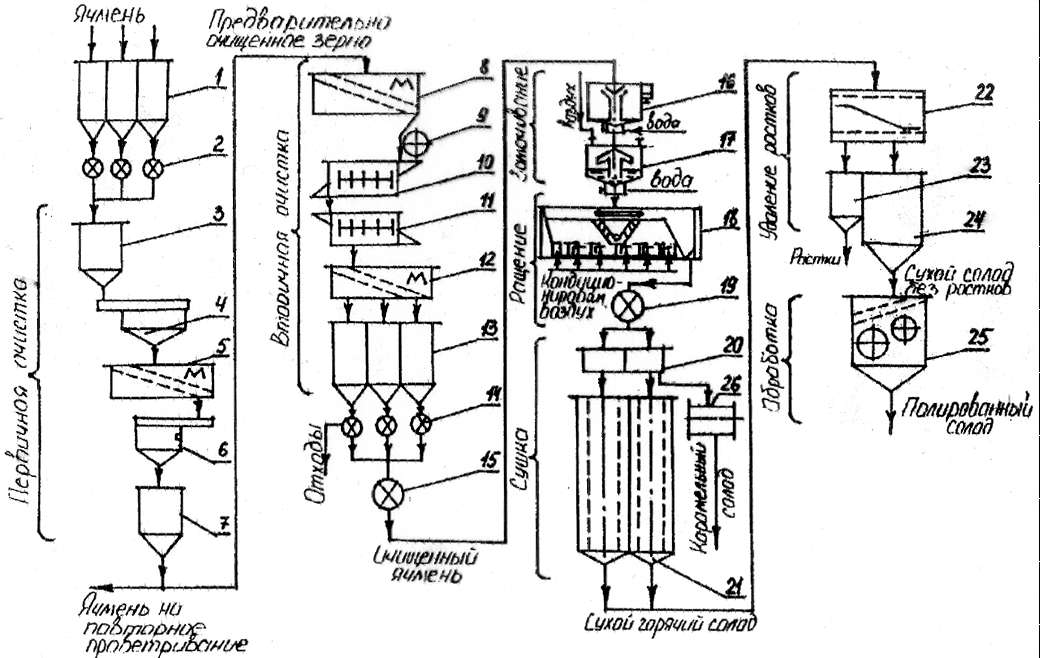

Технологическая схема для производства солода

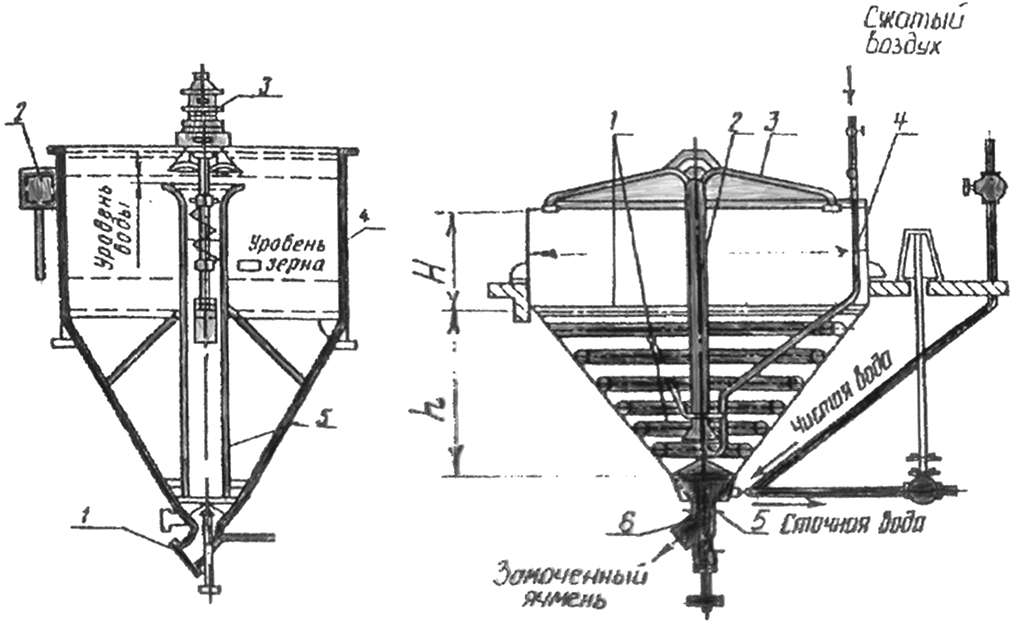

Рис. 1

В соответствии с типовой технологической схемой, ячмень как исходное сырье поступает в бункеры 1, распределители потока 2 направляют ячмень в бункер 3, далее материал подается в весоизмеритель 4 из него ячмень подается на первичную очистку в воздушно-ситовой сепаратор 5, очищенный материал взвешивают на весоизмерителе 6 и подают в силос 7, для проветривания ячмень подается в бункер 1, далее ячмень подается на вторичную очистку в воздушно-ситовой сепаратор 8, отделение ферромагнитных примесей происходит в ферромагнитном сепараторе 9, после магнитной очистки происходит отбор овсюга и куколя в триерах 10-11, далее в воздушно-ситовом сепараторе 12 происходит разделение зерна по классам (сортам) в нем происходит разделение зерна по крупности, первый и второй сорт ячменя подают в бункеры 13 отходы отправляют на приготовление корма скоту, распределитель потока 14 и питатель 15 подают очищенный ячмень для замачивания, предварительно ячмень отмывают от грязи и обрабатывают дезинфицирующими материалами в замочном чане 16 в который подается воздух и вода в следствии чего грязь и мелкие частицы всплывают и удаляются вместе с водой, далее раствор перекачивается в замочный чан 17 в нем влажность зерна должна достигать 41-42% далее раствор перекачивается в солодорастительный аппарат 18 (свежий солод напоминает запах огурцов, а проросший запах свежих яблок) проращивание проходит в течении 6-8 суток при этом зерно продувается воздухом, а влажность поддерживается 96-98% при температуре 12 С, при необходимости зерно орошается водой с температурой 12 С, температура зерна должна быть от 14 до 18 С, после чего проросшее зерно подается питателем 19 в аппарат подвяливания 20 далее зерно проходит процесс сушки при температуре 85 С в вертикальной сушилке 21 в течении 24-36 часов, сухой солод подается в росткоотбойную машину 22, далее ростки поступают в бункер 23, а сухой солод в бункер 24, после этого солод поступает в полировальную машину 25 и на склад готовой продукции, 26-отжарочный барабан для подготовки сырья к производству карамели.

Л е к ц и я 4

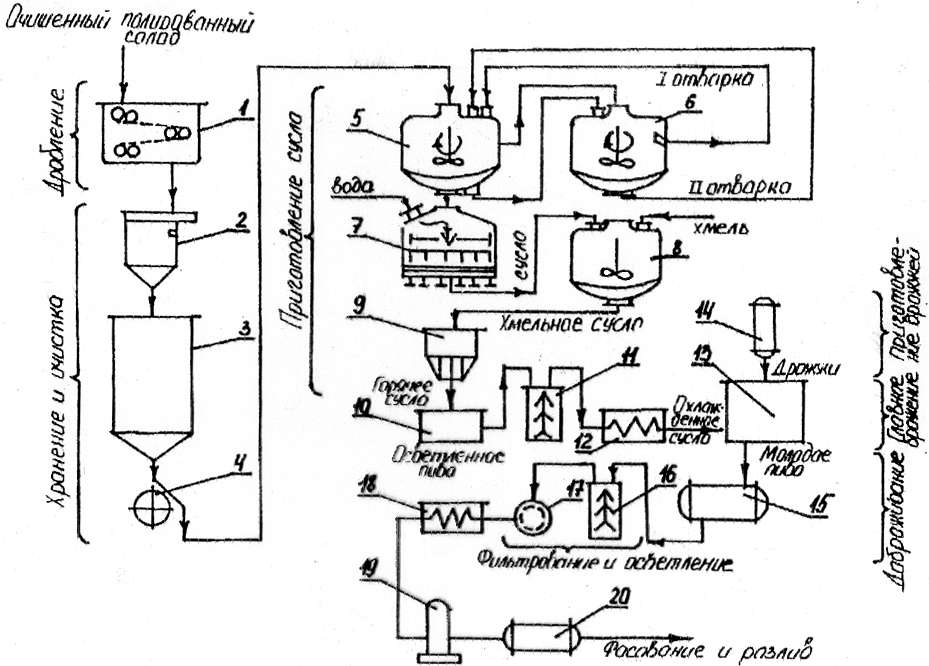

3.1. Технологическая схема производства пива

Рис. 2

Пиво игристый освежающий напиток, слегка с хмелевым запахом насыщен диоксидом углерода.

Очищенный солод измельчается в вальцовой дробилке 1. (Характерным конструктивным признаком мельницы является то обстоятельство что рабочие органы соприкасаются, в дробилке рабочие органы не соприкасаются. В вальцовой дробилке если вальцы разведены, имеют зазор, машина выполняет роль дробилки, если вальцы сведены то дробилка выполняет роль мельницы. Цель дробления измельчения - получение однородной крупы при сохранении шелухи.) Дробленый материал поступает для взвешивания на весы 2 и в бункер 3, затем на магнитный сепаратор 4 далее очищенный дробленый солод подается в заторный аппарат 5 (цилиндрическая емкость) в заторном аппарате происходит смешивание дробленой массы с водой при температуре 60 С за тем 40% массы перекачивается на первую отварку в заторный аппарат 6 там первоначально масса нагревается до температуры 70 С это температура осахаривания за тем масса доводится до кипения, при кипении крупные частицы развариваются, выделяется белковая масса, после чего раствор перекачивается в заторный аппарат 5 при смешивании растворов температура становится равной 70 С затор оставляют для осахаривания после чего часть раствора возвращают на вторую отварку в аппарат 6 при этом температура равна 80 С далее затор направляется на фильтрацию в аппарат 7 светлая часть раствора называемая суслом перекачивается в сусловарочный аппарат 8, куда добавляется хмель, сусло доводится до кипения, после варки хмельное сусло направляется в хмелеотделитель 9 где лепестки хмеля задерживаются, а раствор перекачивается в сборник горячего сусла 10 сусло далее подается в центробежный тарельчатый сепаратор 11 в котором происходит очистка от взвешенных частиц белка, из сепаратора 11 сусло поступает на охлаждение в теплообменник 12 где оно охлаждается до температуры 6 С, охлажденное сусло сливается в бродильный чан 13 куда добавляются дрожжи из емкости 14, первое брожение протекает при температуре около 10 С в течение 6-8 суток далее молодое пиво очищают от дрожжей и направляют в танк 15 для дображивания в течении 11-90 суток, далее под давлением диоксида углерода из танка 15 пиво подается в сепаратор 16 и в фильтр 17 где освобождается от дрожжей, микроорганизмов и других мелких частиц, отфильтрованное пиво подается в теплообменник 18 при необходимости насыщается диоксидом углерода в карбонизаторе 19 сливается в танк 20 и подается в отделение розлива.

Л е к ц и я 5

4.0. Воздушный сепаратор РЗ – БАБ

Рис. 3

Воздушный сепаратор предназначен для очищения злаковых культур от примесей по разности удельных весов.

Сепаратор состоит из приемной камеры прямоугольного сечения изготовленного из листов стали сварной конструкции на боковых стенках сепаратора, имеющих форму шахты, имеющие прозрачные окна, через окна ведется визуальный контроль за процессом сепарации, передняя стенка выполняется гладкой задняя стенка снабжена жалюзями 8 через которые воздух поступает в пневмосепарирующий канал 6 данный канал получается за счет подвесных стенок 5 которые соединяются между собой шарнирно за счет 5 и механизмов 4 и 9 изменяется сечение сепарирующего канала кроме того скорость воздуха регулируется шиберной заслонкой 2,подача зерна производится вибрационным лотковым питателем 11 производительность которого зависит от зазора между лотком и приемным камерой 12 данный зазор устанавливается регулирующим устройством 13 привод питателя осуществляется от вибратора 10.

Технические показатели РЗ - БАБ

Производительность, т/ч 10,5

Эффективность сепарации, % 65 - 75

Расход воздуха, м 3 /ч 4800

Частота колебаний лотка, кол/мин. 1420

Мощность двигателя, кВт 0.12

Размеры канала, мм

ширина 180

высота 1450

Масса, кг 270

Работа установки

Зерно поступает в камеру 12 за тем с помощью вибратора 11 создается небольшой слой зерна который препятствует подсосу воздуха. Воздух проходит под вибратором, пронизывает слой зерна с притоком смешивается воздух проходящий через жалюзи и увлекает легкие частицы по сепарирующему каналу вверх в аспирационную систему. Процесс сепарации регулируется устройствами 13, 9, 4, 2.Зерновые сепараторы

Применяются для очистки зерна от примесей отличных от зерна геометрическими размерами и удельным весом. Различают воздушные сепараторы:

По форме сеющего элемента

С цилиндрическими ситами;

2. По характеру движения сеющих элементов

С плоскопараллельным движением;

С круговым движением сеющих элементов по замкнутой эллиптической

траектории.

Сепараторы с цилиндрическими ситами бывают вибрационно-центробежными с вертикальным и горизонтальным рабочим пространством.

Производительность сепаратора зависит от ширины сита и не зависит от длины, а эффективность разделения зависит от длинны и не зависит от ширины.

5.0. Сепаратор А1 БИС-12

Рис. 4

Подводящий патрубок, соединяющийся с сепаратором гибким элементом;

Питатель, равномерно распределяет материал по всей ширине сита;

Сито (3,4 шт.);

Сито (3,4 шт.);

Заслонка;

Загрузочное устройство воздушного сепаратора;

Регулятор потока воздуха;

Сепарирующий канал;

Бункер крупной фракции, выводится из аппарата;

Вибропитатель;

Приемный бункер;

Бункер для отвода мелкой фракции;

Вибрационный привод сепаратора, состоит из ЭД, КРП, и шкива с дебаллансом.

Техническая характеристика

Q 12 т/ччисло сит 4размеры сит 1м1м

Расход воздуха 6000 м 3 /ч

Габариты: 195025251510 шдв

Масса 1450 кг

Л е к ц и я 6

6.0. Аппараты для мойки и замачивания зерна

После очистки и сортировки зерно идет на мойку и замачивание. Для мойки применяются различные дезинфицирующие средства (гашеная известь, NaOH, каустическая сода Na 2 CO 3 , кислые добавки, C l , известь и др.).

Замачивание зерна должно происходить при следующих условиях:

1 – оптимальная влажность,

2 – наличие кислорода,

3 – оптимальная температура.

Для активизации жизнедеятельности зерна помимо вышеперечисленных условий мы должны подавать через зерно определенное кол-во воздуха одновременно удаляя диоксид углерода.

Используется 3 способа замачивания:

Замачивание с продолжительными воздушными паузами;

Оросительное замачивание с воздушными паузами;

Воздушно-оросительное замачивание.

Моечный аппарат для зерна

Мойка зерна происходит за счет интенсивного движения жидкости и зерен в специальном турбулентном канале моечного устройства. Перемещение смеси идет шнеком или сжатым воздухом, который подается в нижнюю часть аппарата. Воздух диспергируется (измельчается на пузырьки) и подается в моечный канал. В целом аппарат служит для мойки зерна и насыщения его кислородом.

Рис. 5 Моечный аппарат Рис. 6 Замочный аппарат

Аппарат состоит из корпуса 4, цил-кон стального корпуса, моечного устройства 5, шнека с приводом 3, сливной коробки 2, через которую удаляется грязь. Вымытый материал удаляется через выпускное отверстие 1.

Замочный аппарат

Количество аппаратрв:

N = [( м + з)1/24]+1 (5)