Odoslanie dobrej práce do databázy znalostí je jednoduché. Použite nižšie uvedený formulár

Študenti, postgraduálni študenti, mladí vedci, ktorí pri štúdiu a práci využívajú vedomostnú základňu, vám budú veľmi vďační.

Uverejnené na http://www.allbest.ru/

1. Klasifikácia zariadení na výrobu potravín a požiadavky na ne

Všetky technologické stroje a zariadenia možno klasifikovať podľa druhu procesov vyskytujúcich sa v surovinách, polotovaroch a hotových výrobkoch pri technologickom spracovaní. V tomto prípade je možné technologické stroje a zariadenia kombinovať do nasledujúcich skupín:

technologické stroje a prístroje na vykonávanie hydromechanických procesov (zariadenia na sedimentáciu, filtráciu, fluidizáciu, miešanie, umývanie, čistenie, rezanie, stieranie);

technologické stroje a zariadenia na vykonávanie procesov prenosu tepla a prenosu hmoty (zariadenia na tepelné spracovanie, extrakciu, sušenie a pečenie);

technologické stroje a zariadenia na vykonávanie mechanických procesov (zariadenia na brúsenie, váženie, dávkovanie, lisovanie, preosievanie, kalibrovanie, formovanie, balenie).

Požiadavky na zariadenia

Účelne skonštruované zariadenie musí spĺňať prevádzkové, konštrukčné, estetické, ekonomické a bezpečnostné požiadavky.

Prevádzkové požiadavky

Súlad zariadenia s určeným účelom. Účelom zariadenia je vytvoriť podmienky, ktoré sú optimálne na uskutočnenie procesu. Tieto podmienky sú dané typom procesu, stavom agregácie spracovávaných hmôt, ich chemickým zložením a fyzikálnymi vlastnosťami (viskozita, elasticita, plasticita a pod.). Aparatúra musí dostať tvar, ktorý zabezpečí potrebné technologické podmienky pre proces (tlak, pri ktorom proces prebieha; rýchlosť pohybu a stupeň turbulencie toku spracovávaných hmôt; vytvorenie potrebného fázového kontaktu; mechanické, tepelné elektrické a magnetické vplyvy). Uvažujme o elementárnom príklade. Je potrebné zahriať a zmiešať viskózny roztok obsahujúci suspendované častice tepelne nestabilnej látky (napríklad cukrový roztok obsahujúci kryštály cukru). Na tento účel možno použiť dve zariadenia. V zariadení znázornenom na obr. 1, Je nevyhnutné, aby sa pevné častice usadzovali na dne a rohoch. Na týchto miestach dôjde k spáleniu a zničeniu produktu. V dôsledku toho tvar tohto zariadenia nevytvára podmienky potrebné na uskutočnenie procesu. Zariadenie znázornené na obr. 1 vyhovuje svojmu účelu vo väčšej miere. 2. Zariadenie má guľové dno spojené s valcovým telesom a kotvovým miešadlom. To všetko zabraňuje tvorbe sedimentu a jeho prihoreniu na stenách dna. Z uvedeného príkladu je zrejmé, že pre návrh aparatúry je potrebné poznať a brať do úvahy vlastnosti spracovávaného systému. Zanedbať technologických požiadaviek vedie k poškodeniu produktu.

Vysoká intenzita prevádzky zariadenia. Jednou z hlavných charakteristík prístroja je jeho produktivita – množstvo surovín spracovaných v prístroji za jednotku času, alebo množstvo hotového výrobku vyrobeného prístrojom za jednotku času. Pri výrobe kusových výrobkov sa produktivita vyjadruje počtom kusov výrobku za jednotku času. Pri výrobe hromadných produktov sa produktivita vyjadruje v jednotkách hmotnosti alebo objemu za jednotku času. Intenzita činnosti zariadenia je jeho výkon vo vzťahu k akejkoľvek základnej jednotke, ktorá toto zariadenie charakterizuje. Intenzita prevádzky sušičky je teda vyjadrená množstvom vody odstránenej z materiálu za 1 hodinu na 1 m 3 objemu sušiča; intenzita prevádzky výparníkov - množstvo vody odparenej za 1 hodinu, vztiahnuté na 1 m 2 vykurovacej plochy.

Je zrejmé, že na dosiahnutie vysokej produktivity s malými celkové rozmery zariadenia na intenzifikáciu procesov je hlavnou úlohou výroby. Spôsoby, akými sa to dosahuje, sú rôzne odlišné typy zariadení. Niektoré si však môžete nainštalovať všeobecné metódy zvýšenie intenzity prevádzky zariadení, nezávisle od ich konštrukcie.

Intenzifikácia sa dá dosiahnuť napríklad nahradením periodických procesov kontinuálnymi: v tomto prípade odpadá čas strávený pomocnými operáciami a je možná automatizácia riadenia. V niektorých prípadoch môže byť intenzita prevádzky zariadenia zvýšená zvýšením rýchlosti pohybu jeho pracovných častí.

Odolnosť materiálu zariadenia proti korózii. Materiál, z ktorého je prístroj vyrobený, musí byť stabilný pri vystavení spracovanému médiu. Na druhej strane by nemali mať produkty interakcie medzi prostredím a materiálom škodlivé vlastnosti ak sa výrobok používa na potraviny.

Nízka spotreba energie. Energetická náročnosť zariadenia je charakterizovaná spotrebou energie na jednotku spracovaných surovín alebo vyrobených produktov. Ak sú všetky ostatné veci rovnaké, zariadenie sa považuje za dokonalejšie, čím menej energie sa spotrebuje na jednotku suroviny alebo produktu.

Dostupnosť na kontrolu, čistenie a opravu. Pre správnu funkciu zariadenia je podrobované systematickej kontrole, čisteniu a bežným opravám. Konštrukcia prístroja musí zabezpečiť schopnosť vykonávať tieto operácie bez dlhých prestávok.

Spoľahlivosť. Spoľahlivosť prístroja a stroja je schopnosť vykonávať stanovené funkcie a udržiavať svoj výkon v stanovených medziach po požadovanú dobu.

Spoľahlivosť zariadenia je určená jeho spoľahlivosťou, udržiavateľnosťou a trvanlivosťou. Spoľahlivosť a životnosť sú ukazovatele, ktoré majú veľký význam a určenie realizovateľnosti zariadenia.

Bezpečnostné požiadavky. Ergonómia

V socialistických podnikoch podliehajú zariadenia bezpečnostným požiadavkám a jednoduchosti údržby. Zariadenie musí byť navrhnuté a skonštruované s primeranou bezpečnostnou rezervou, vybavené ochrannými zariadeniami pre pohyblivé časti, bezpečnostnými ventilmi, ističmi a inými zariadeniami, aby sa zabránilo výbuchom a nehodám. Operácie nakladania surovín a vykladania hotových výrobkov by mali byť pohodlné a bezpečné pre pracujúci personál. To je zabezpečené vhodnou konštrukciou poklopov a ventilov. Hermeticky uzavreté kontinuálne zariadenia s plynulým tokom materiálov sú najbezpečnejšie.

Pre uľahčenie údržby by sa malo zariadenie ovládať z jedného bodu, kde je nainštalovaný ovládací panel. To je obzvlášť jednoduché, ak je organizované vzdialené monitorovanie a diaľkové ovládanie zariadenia. Najvyššou formou je úplná automatizácia monitorovania a riadenia. Obsluha zariadenia by nemala vyžadovať značnú fyzickú námahu.

Použitie remeňového pohonu na pohon zariadenia spôsobuje veľké ťažkosti pri údržbe a nebezpečenstvo pre pracovníkov. Z tohto hľadiska by mal byť preferovaný individuálny elektrický pohon.

V podmienkach technickej revolúcie nadobudla veľký význam ergonómia — veda o prispôsobovaní pracovných podmienok človeku. Ergonómia zvažuje praktické otázky, ktoré vznikajú pri organizácii ľudskej práce na jednej strane a mechanizmus a prvky materiálneho prostredia na strane druhej,

V moderných podmienkach, keď sa osoba, ktorá riadi proces, zaoberá rýchlo plynúcimi intenzívnymi procesmi, existuje naliehavá potreba prispôsobiť ich fyziologickým a psychologickým schopnostiam človeka, aby sa vytvorili podmienky pre čo najefektívnejšiu prácu, ktorá nepredstavuje ohrozenie ľudského zdravia a vykonáva ho s menšou námahou. Ergonomické požiadavky pri konštrukcii prístroja sú, aby bol pracovný proces operátora prispôsobený jeho fyzickým a duševným schopnostiam. To by malo zabezpečiť maximálnu efektivitu práce a eliminovať možné zdravotné riziká.

Ďalšia dôležitá požiadavka špecifická pre zariadenie na výrobu potravín vyplýva z účelu výrobku. potravinárskych podnikov. V zariadeniach na výrobu potravín musia byť zabezpečené vysoké sanitárne a hygienické podmienky, aby sa zabránilo možnosti infekcie produktov alebo kontaminácie produktmi prostredia a materiálu, z ktorého je zariadenie vyrobené. To je zabezpečené tesnosťou zariadení, dizajnovými formami umožňujúcimi dôkladné čistenie, automatizáciou, ktorá umožňuje vykonávať proces bez dotyku ľudských rúk a výberom vhodného materiálu na konštrukciu zariadenia.

Štrukturálne a estetické požiadavky

Táto skupina zahŕňa požiadavky týkajúce sa návrhu, prepravy a inštalácie zariadenia. Medzi hlavné patria: štandardizácia a vymeniteľnosť častí zariadenia; najmenej náročné na prácu počas montáže; jednoduchosť prepravy, demontáže a opravy; minimálna hmotnosť celého prístroja aj jeho jednotlivých častí.

Zvážte požiadavky na hmotnosť zariadenia. Zníženie hmotnosti zariadenia znižuje jeho náklady. To sa dá dosiahnuť odstránením nadmerných bezpečnostných rezerv, ako aj zmenou tvaru zariadenia. Preto pri navrhovaní valcových zariadení, ak je to možné, by sa mal zvoliť pomer výšky k priemeru tak, aby pomer plochy povrchu k objemu bol minimálny. Je známe, že povrchová plocha valcových nádob s plochým vekom je minimálna pri N/A = 2. S týmto pomerom je minimálna aj hmotnosť kovu vynaložená na konštrukciu valcového zariadenia. Spotrebu kovu je možné znížiť aj výmenou plochých krytov za konvexné. Výrazné zníženie hmotnosti aparatúry je v mnohých prípadoch spôsobené prechodom z nitovaných konštrukcií na zvárané, racionalizáciou konštrukcie jednotlivých komponentov, použitím vysokopevnostných kovov a plastových materiálov (textolit, vinylplast, atď.). atď.).

Pri návrhu zariadení je potrebné dbať aj na vyrobiteľnosť zariadení. Technologický (z hľadiska strojárstva) je dizajn, ktorý je možné vyrobiť s minimálnym množstvom času a práce.

Pomôcka by mala mať tvar a farbu čo najpríjemnejšiu pre oči.

Ekonomické požiadavky

Koncept optimalizácie v dizajne. Ekonomické požiadavky na zariadenia možno rozdeliť do dvoch kategórií: požiadavky na návrh a konštrukciu zariadení a požiadavky na skonštruovaný stroj, ktorý je v prevádzke.

Z hľadiska týchto požiadaviek by náklady na návrh, konštrukciu a prevádzku stroja mali byť čo najnižšie.

Zariadenia, ktoré spĺňajú prevádzkové a konštrukčné požiadavky, nevyhnutne spĺňajú aj ekonomické požiadavky. S nástupom novej technológie a modernejších zariadení sa môže stať, že aj viac moderný prístroj sa ukáže byť drahší. V tomto prípade však spravidla klesajú náklady na prevádzku zariadení a zlepšuje sa kvalita produktu, a preto je zavedenie nového zariadenia účelné. Detailne ekonomické požiadavky sú zahrnuté v kurzoch organizácie výroby a ekonomiky priemyslu.

Pri navrhovaní zariadenia je potrebné usilovať sa o to, aby proces, ktorý sa v ňom vyskytuje, prebiehal optimálnym spôsobom. Optimalizačným problémom je vybrať možnosť, v ktorej hodnota charakterizujúca činnosť zariadenia (kritérium optimálnosti) má optimálnu hodnotu. Cena produktu sa najčastejšie vyberá ako kritérium optimálnosti. V tomto prípade stojí konštruktér pred úlohou navrhnúť zariadenie s takými údajmi, ktoré zabezpečia minimálne náklady na výrobu.

Najdôležitejšou fázou optimalizácie je výber optimalizačných kritérií a príprava matematického modelu zariadenia. Pomocou tohto modelu s pomocou elektronických počítačov nájdu optimálne riešenie.

leštenie brúsenie potravinárskej kvality

2 . Mehmechanické procesy

Brúsenie

Brúsenie a leštenie sa používa pri spracovaní prosa, ovsa a kukurice (brúsenie), ryže, hrachu, jačmeňa a pšenice (brúsenie a leštenie).

Pri mletí sa z povrchu ošúpaného zrna odstránia škrupiny plodov a semien, čiastočne aleurónová vrstva a zárodok.

Brúsenie sa zlepšuje vzhľad, trvanlivosť a kulinárske vlastnosti krepu. Mletím sa však znižuje biologická hodnota obilniny, pretože významná časť vitamínov, kompletných bielkovín, minerály, ktorý sa nachádza v embryu, aleurónovej vrstve a vonkajších častiach múčneho jadra.

Zariadenia na mletie obilia a obilnín

Rolovací stroj SVU- 2 (obr.) je určený na lúpanie pohánky a prosa. Má jednu palubu. Vločky zrna medzi brúsnym bubnom a stacionárnou brúsnou alebo gumenou doskou.

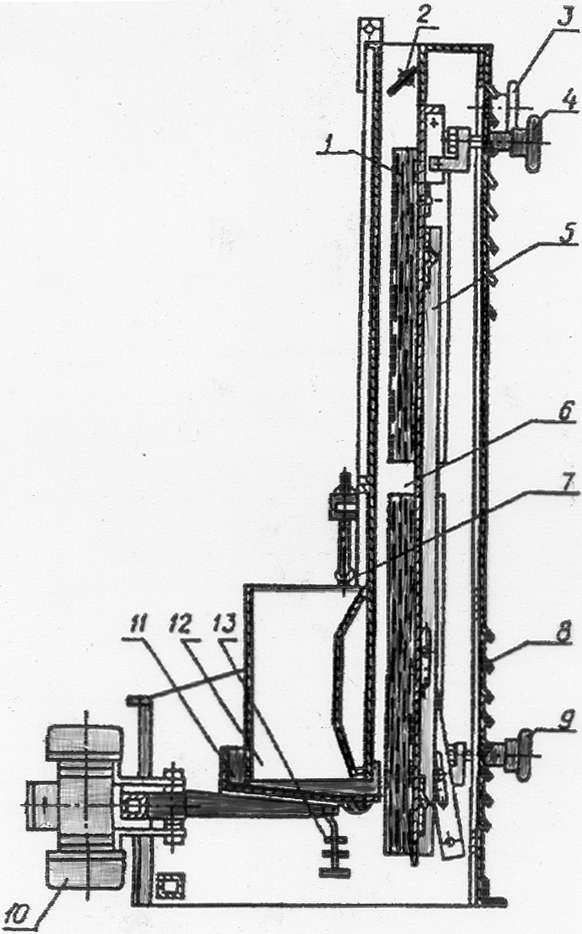

Rolovací stroj SVU-2

Z prijímacej násypky 7 sa cez podávací valec 2 a sklopný ventil 3 dostáva zrno rozložené po dĺžke rotujúceho bubna 4 a plošiny 5 do pracovného priestoru 6. Základom bubna je valec vyrobený z plechu oceľ s uhlami 7 umiestnenými pozdĺž tvoriacich čiar. Na reguláciu veľkosti a tvaru pracovnej plochy slúži mechanizmus pozostávajúci z deko držiaka 8 a pohyblivej časti 9 podpery, ktorú je možné posúvať po podpere 12 pomocou matice 10 a skrutky 77. Otáčaním skrutky pomocou volantu 14 môžete zmeniť veľkosť a tvar pracovnej plochy stroja. Je to potrebné napríklad na lúskanie pohánky, keď je potrebné dať pracovnej ploche tvar polmesiaca.

V spodnej časti držiaka dekodéra sú na oboch stranách nainštalované kolíky 18, spojené so skrutkovou tyčou 19. Otáčaním zotrvačníka 20 môžete zmeniť polohu paluby a dať pracovnej ploche klinovitý tvar - optimálny na lúpanie prosa. Lúpané produkty sa zo stroja odstraňujú potrubím 17. Stroj je poháňaný elektromotorom 15 cez klinový remeňový pohon 16. Na odstránenie plošiny sa strmeň 12 spolu s plošinou pootočí do príslušného uhla okolo os 13. Dostatočne vysoká technologické ukazovatele Dosahuje sa to použitím pieskovcového bubna a dosky na lúpanie pohánky a brúsneho bubna a elastickej dosky zo špeciálnych gumolátkových dosiek značky RTD na lúpanie prosa.

Na lúpanie pohánky je potrebné po 24...36 hodinách narezať pieskovcový bubon a palubu s drážkami hlbokými 1,0...1,2 mm so sklonom 4...5° k tvoriacej čiare. Počet drážok je 4...6 na 1 cm obvodu bubna v závislosti od veľkosti spracovávaných zŕn. Pri lúpaní prosa je potrebné každé 3-4 dni obnoviť drsný povrch brúsneho bubna a pogumovanú dosku obrúsiť na valec.

Pracovná plocha bubna pri spracovaní: pohánka - pieskovec, proso - brusivo. Pracovná plocha paluby pri spracovaní: pohánka - pieskovec, proso - guma. Tvar pracovnej plochy stroja pri lúpaní: pohánka - kosáčikovitá, proso - klinovitá.

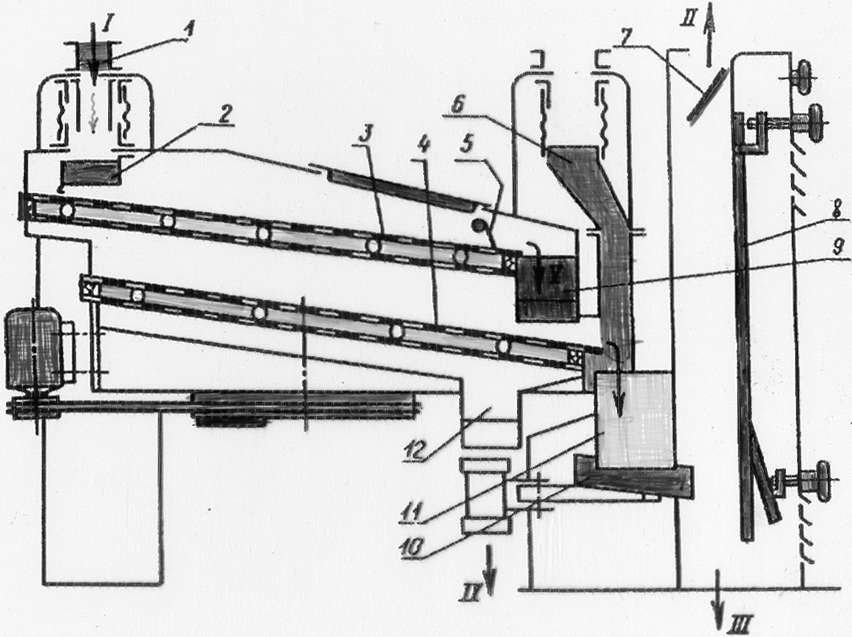

Lúpací a brúsny stroj A1- ZShN- Z(obr. 4) je určený na lúpanie raže a pšenice pri brúsení tapiet a mletie odrôd raže v mlynoch na múku, mletie a leštenie jačmeňa pri výrobe perlového jačmeňa a lúpanie jačmeňa v kŕmnych mlynoch. Sitový valec 4 stroja je inštalovaný v skrini 5 pracovnej komory, hriadeľ 3 s brúsnymi kotúčmi 6 sa otáča v dvoch ložiskových podperách 8 a 12. V hornej časti je dutý a má šesť radov otvorov, osem otvorov v každom riadku.

Lúpačka a brúska Al-ZSHN-Z

Stroj je vybavený prívodným 7 a výstupným 1 potrubím. Ten je vybavený zariadením na reguláciu doby spracovania produktu. Výstupné potrubie je pripevnené k prírube potrubia inštalovanej v oblasti prstencového kanála (pre výstup múky) skrine 2. Stroj je poháňaný elektromotorom 9 cez pohon klinovým remeňom 11. Kryt 5 pracovnej komory je pripevnený k puzdru 2, ktoré je zase inštalované na ráme 10.

Zrno, ktoré sa má spracovať, vstupuje do priestoru medzi rotujúcimi brúsnymi kotúčmi a stacionárnym dierovaným valcom cez prijímaciu rúrku. Tu sa v dôsledku intenzívneho trenia, keď sa zrno pohybuje do výstupného potrubia, oddeľujú škrupiny, ktorých podstatná časť sa odoberá zo stroja cez otvory perforovaného valca a potom cez prstencovú komoru.

Pomocou ventilového zariadenia umiestneného vo výstupnom potrubí sa reguluje nielen množstvo produktu uvoľneného zo stroja, ale aj čas jeho spracovania, produktivita stroja a technologická efektívnosť procesu lúpania, brúsenia a leštenia. Vzduch je nasávaný cez dutý hriadeľ a otvory v ňom a prechádza cez vrstvu spracovávaného produktu. Spolu s mušľami a ľahkými nečistotami sa cez sitový valec dostáva do prstencovej komory a následne do odsávacieho systému.

Jednou z najčastejších porúch je zvýšená vibrácia stroja, ku ktorej dochádza v dôsledku opotrebovania brúsnych kotúčov. Väčšie opotrebovanie kotúča tiež vedie k zníženiu intenzity spracovania. Preto je potrebné stav kruhov starostlivo sledovať a včas vymeniť. Pri výmene perforovaného valca je potrebné uvoľniť iba jeden kryt z jeho upevnenia, odstrániť ho a potom vybrať valec cez výslednú prstencovú štrbinu.

Lúpacie a brúsne stroje Al-ZShN-Z sa vyrábajú v štyroch verziách s brúsnymi kotúčmi pre rôzne zrnitosti (od 80 do 120).

Brúska A1- BShM - 2,5 (obr. 5) je určený na mletie ryžových obilnín.

Brúska A1-BSHM - 2.5

Lúpaná ryža s obsahom nelúpaných zŕn nie väčším ako 2 % je podrobená mletiu. Brúska sa skladá z dvoch brúsnych sekcií 15 a 19, uložených v kryte, a rámu 4. Každá brúsna sekcia má podávač 18, prijímaciu rúrku 12, sklopný kryt 16, sitový bubon 9, brúsny bubon 8, vykladač a elektromotor 20.

Stroj je zvonku uzavretý stenami 7 a 7. Pod mlecími sekciami 15 a 19 je nainštalovaná násypka 2 na zber a odstraňovanie múky zo stroja. Pohon má ochranný kryt 13 a dvierka 14 na údržbu.

Podávač 18 má dve klapky, z ktorých jedna otvára alebo blokuje prístup produktu do stroja, druhá 11 slúži na reguláciu množstva produktu dodávaného do stroja. Sitový bubon 9 pozostáva z dvoch polvalcov. Sito je pripevnené k rámu každého valca pomocou dvoch radov krúžkov a skrutiek. Oba polvalce k sebe ťahajú štyri pásky.

Brúsny bubon 8 je vyrobený z brúsnych kotúčov. Na vstupnej strane produktu má závitovkový podávač 10 a na výstupnej strane obežné koleso 5. Vykladač 6 je odlievaná nádoba s otvorom, ktorý je uzavretý nakladacím ventilom. Po závitoch na páke ventilu sa pohybuje závažie.

Zrná ryže vstupujú do mlecej časti cez podávač a sú privádzané skrutkou do pracovného priestoru, kde sa prechodom medzi rotujúcimi mlecími a sitovými bubnami s obežnicami podrobujú mletiu. Súčasne múka preteká cez sito do násypky 2 a je gravitačne odstránená zo stroja. Mleté zrno, ktoré prekoná silu nakladacieho ventilu, vstupuje do potrubia 3 a je tiež odstránené zo stroja.

Nastavenie mlynčeka zahŕňa výber optimálneho trvania spracovania ryžových zŕn. Na tento účel, ako je uvedené vyššie, sú vykladače vybavené záťažovými ventilmi, ktoré umožňujú regulovať silu podpery v pracovnej oblasti zmenou polohy závaží na pákach. Vizuálnym pozorovaním odchádzajúceho produktu cez poklop vykladacieho potrubia, ako aj zaťaženia elektromotora podľa odčítania ampérmetra sa zvolí požadované vystuženie nákladného ventilu a poloha spodnej klapky podávača.

3. Hydromechanické procesy

Základné princípy filtrovania

Vzhľadom na malú veľkosť otvorov vo vrstve sedimentu a filtračnej priečky, ako aj na nízku rýchlosť pohybu kvapalnej fázy v nich možno uvažovať, že k filtrácii dochádza v laminárnej oblasti. Za týchto podmienok je rýchlosť filtrácie v každom danom okamihu priamo úmerná tlakovému rozdielu a nepriamo úmerná viskozite kvapalnej fázy a celkovému hydraulickému odporu vrstvy sedimentu a steny filtra. Vzhľadom na to, že vo všeobecnosti sa počas procesu filtrácie hodnoty tlakového rozdielu a hydraulického odporu vrstvy sedimentu v priebehu času menia, rýchlosť filtrácie je variabilná w (m/s) vyjadrené v diferenciálnu formu a základná rovnica filtrovania má tvar:

kde V je objem filtrátu, m3; S- filtračná plocha, m2; - trvanie filtrácie, sek; - tlakový rozdiel, N/m 2; - viskozita kvapalnej fázy suspenzie, Nsec/m2; R oc - odpor vrstvy sedimentu, m -1; R f.p. - odpor filtračnej priečky (možno ho považovať za približne konštantný).

Hodnota Roc, keď sa hrúbka vrstvy sedimentu zväčšuje, mení sa z nuly na začiatku filtrácie na maximálna hodnota na konci procesu. Na integráciu rovnice (1) je potrebné stanoviť vzťah medzi R os a objem výsledného filtrátu. Berúc do úvahy úmernosť objemov sedimentu a filtrátu, označíme pomer objemu sedimentu Voc k objemu filtrátu V x 0. Potom objem sedimentu V os = x 0 v. Zároveň je možné objem sedimentu vyjadriť ako Voc = h oc S, kde h oc je výška vrstvy sedimentu. Preto:

Hrúbka rovnomernej vrstvy sedimentu na filtračnej priečke bude teda:

a jeho odpor

kde r o je odpor vrstvy sedimentu, m -2.

Dosadením hodnoty R oc z výrazu (3) do rovnice (1) dostaneme:

. (4) .

Literatúra

1. Dragilev A.I., Drozdov V.S. Technologické stroje a zariadenia na výrobu potravín. - M.: Kolos, 1999, - 376 s.

2. Stabnikov V.N., Lysinský V.M., Popov V.D. Procesy a aparáty výroby potravín. - M.: Agropromizdat, 1985. - 503 s.

3. Komoditný výskum potravinárskych výrobkov / R.Z. Grigorieva. Technologický inštitút v Kemerove Potravinársky priemysel. - Kemerovo, 2004. - 116 s.

4. Stroje na šúpanie a mletie obilnín. http://www.znaytovar.ru/s/Mashiny_dlya_shelusheniya_i_shlifova.html

5. Procesy a aparáty výroby potravín: prednášky pre kurz PAPP Časť 1. Ivanets V.N., Krokhalev A.A., Bakin I.A., Potapov A.N. Kemerovský technologický inštitút potravinárskeho priemyslu. - Kemerovo, 2002. - 128 s.

Uverejnené na Allbest.ru

Podobné dokumenty

Štúdium sortimentu pohánky. Všeobecná klasifikácia procesov a aparátov potravinárskej a chemickej výroby. Technológia výroby a výroby pohánky. Charakteristika zariadenia na príklade komplexnej dielne na spracovanie pohánky.

kurzová práca, pridané 17.11.2014

Zavedenie automatizačných nástrojov, ktoré pomôžu zvýšiť jednotný výkon jednotiek a výrobnú kapacitu podnikov. Klasifikácia výroby potravín podľa rôznych kritérií. Základné vlastnosti rôzne druhy suroviny, ich nutričnú hodnotu.

test, pridané 02.04.2016

Štúdium zákonov vedy o procesoch výroby potravín. Zváženie mechanických, hydromechanických a procesov prenosu hmoty na príklade prevádzky zariadenia na spracovanie obilia, miešačky tekutých produktov a sušenia v sušiarňach. Riešenie základných problémov.

test, pridané 07.05.2014

Technicko-ekonomický výpočet koncentrácie paradajkového pretlaku v jednočinných a dvojčinných odparkách. Výpočet výrobných receptúr a zariadení na pečenie ražno-pšeničného chleba v tvare panvice. Schéma toku výroby.

test, pridané 26.04.2007

Technológie výroby potravín a vývoj automatizačných systémov chemické procesy. Matematický model materiálov a zariadení používaných na miešanie. Popis funkčnej schémy na reguláciu množstva komponentov dodávaných do mixéra.

kurzová práca, pridané 7.12.2010

Technológia výroby potravín, sortimentné zloženie karamelových výrobkov, posudzovanie ich kvality, požiadavky na podmienky balenia a skladovania, neprípustné vady. Technicko-ekonomický výpočet koncentrácie paradajkového pretlaku v jednočinnej odparke.

test, pridaný 24.11.2010

Hydraulický odpor voči pohybu rôznych prúdov plynu a kvapalín v potrubiach. Trysková disperzia plynnej fázy mletia vo vibračnej sušiarni. Výpočet pevnosti tlakových nádob pri výrobe potravín. Plášťové a rúrkové vstrekovacie prístroje.

test, pridané 23.08.2013

Princípy a vzory technická prevádzka vybavenie podniku motorovej dopravy, určenie jeho potreby. Mechanizácia výrobné procesy. Klasifikácia technologických zariadení a požiadavky na ne.

práca, pridané 28.12.2010

Role vláknina v ľudskej strave. Charakteristika technologickej schémy a zariadenia potrebného na výrobu bieleho plechového chleba z pšeničnej múky s prídavkom diétnej vlákniny, najmä odpadu z výroby repného cukru.

kurzová práca, pridané 26.11.2014

Koncept, podstata a vybavenie moderných supermarketov. všeobecné charakteristiky, účel, klasifikácia, technologické požiadavky, návrh a prevádzkový poriadok najpoužívanejších typov vykurovacích a chladiacich zariadení v supermarketoch.

1. Klasifikácia zariadení na výrobu potravín a požiadavky na ne

Všetky technologické stroje a zariadenia možno klasifikovať podľa druhu procesov vyskytujúcich sa v surovinách, polotovaroch a hotových výrobkoch pri technologickom spracovaní. V tomto prípade je možné technologické stroje a zariadenia kombinovať do nasledujúcich skupín:

technologické stroje a prístroje na vykonávanie hydromechanických procesov (zariadenia na sedimentáciu, filtráciu, fluidizáciu, miešanie, umývanie, čistenie, rezanie, stieranie);

technologické stroje a zariadenia na vykonávanie procesov prenosu tepla a prenosu hmoty (zariadenia na tepelné spracovanie, extrakciu, sušenie a pečenie);

technologické stroje a zariadenia na vykonávanie mechanických procesov (zariadenia na brúsenie, váženie, dávkovanie, lisovanie, preosievanie, kalibrovanie, formovanie, balenie).

Požiadavky na zariadenia

Účelne skonštruované zariadenie musí spĺňať prevádzkové, konštrukčné, estetické, ekonomické a bezpečnostné požiadavky.

Prevádzkové požiadavky

Súlad zariadenia s určeným účelom. Účelom zariadenia je vytvoriť podmienky, ktoré sú optimálne na uskutočnenie procesu. Tieto podmienky sú dané typom procesu, stavom agregácie spracovávaných hmôt, ich chemickým zložením a fyzikálnymi vlastnosťami (viskozita, elasticita, plasticita a pod.). Aparatúra musí dostať formu, ktorá zabezpečí potrebné technologické podmienky pre proces (tlak, pri ktorom proces prebieha; rýchlosť pohybu a stupeň turbulizácie toku spracovávaných hmôt; vytvorenie potrebného fázového kontaktu; mechanické, tepelné elektrické a magnetické vplyvy). Uvažujme o elementárnom príklade. Je potrebné zahriať a zmiešať viskózny roztok obsahujúci suspendované častice tepelne nestabilnej látky (napríklad cukrový roztok obsahujúci kryštály cukru). Na tento účel možno použiť dve zariadenia. V zariadení znázornenom na obr. 1, Je nevyhnutné, aby sa pevné častice usadzovali na dne a rohoch. Na týchto miestach dôjde k spáleniu a zničeniu produktu. V dôsledku toho tvar tohto zariadenia nevytvára podmienky potrebné na uskutočnenie procesu. Zariadenie znázornené na obr. 1 vyhovuje svojmu účelu vo väčšej miere. 2. Zariadenie má guľové dno spojené s valcovým telesom a kotvovým miešadlom. To všetko zabraňuje tvorbe sedimentu a jeho prihoreniu na stenách dna. Z uvedeného príkladu je zrejmé, že pre návrh aparatúry je potrebné poznať a brať do úvahy vlastnosti spracovávaného systému. Zanedbanie technologických požiadaviek vedie k poškodeniu produktu.

Vysoká intenzita prevádzky zariadenia. Jednou z hlavných charakteristík prístroja je jeho produktivita – množstvo surovín spracovaných v prístroji za jednotku času, alebo množstvo hotového výrobku vyrobeného prístrojom za jednotku času. Pri výrobe kusových výrobkov sa produktivita vyjadruje počtom kusov výrobku za jednotku času. Pri výrobe hromadných produktov sa produktivita vyjadruje v jednotkách hmotnosti alebo objemu za jednotku času. Intenzita prevádzky zariadenia je jeho produktivita, vzťahujúca sa na akúkoľvek základnú jednotku, ktorá toto zariadenie charakterizuje. Intenzita prevádzky sušičky je teda vyjadrená množstvom vody odstránenej z materiálu za 1 hodinu na 1 m 3objem sušičky; intenzita prevádzky výparníkov - množstvo vody odparenej za 1 hodinu, vztiahnuté na 1 m 2vykurovacie plochy. Je zrejmé, že na dosiahnutie vysokej produktivity pri malých celkových rozmeroch zariadení je hlavnou výrobnou úlohou intenzifikácia procesu. Spôsoby, akými sa to dosiahne, sú pre rôzne typy zariadení rôzne. Je však možné stanoviť niektoré všeobecné metódy na zvýšenie intenzity prevádzky zariadení, nezávisle od ich konštrukcie. Intenzifikácia sa dá dosiahnuť napríklad nahradením periodických procesov kontinuálnymi: v tomto prípade odpadá čas strávený pomocnými operáciami a je možná automatizácia riadenia. V niektorých prípadoch môže byť intenzita prevádzky zariadenia zvýšená zvýšením rýchlosti pohybu jeho pracovných častí. Odolnosť materiálu zariadenia proti korózii. Materiál, z ktorého je zariadenie vyrobené, musí byť stabilný pri vystavení spracovanému médiu. Produkty interakcie medzi prostredím a materiálom zase nesmú mať škodlivé vlastnosti, ak sa výrobok používa na potraviny. Nízka spotreba energie. Energetická náročnosť zariadenia je charakterizovaná spotrebou energie na jednotku spracovaných surovín alebo vyrobených produktov. Ak sú všetky ostatné veci rovnaké, zariadenie sa považuje za dokonalejšie, čím menej energie sa spotrebuje na jednotku suroviny alebo produktu. Dostupnosť na kontrolu, čistenie a opravu. Pre správnu funkciu zariadenia je podrobované systematickej kontrole, čisteniu a bežným opravám. Konštrukcia prístroja musí zabezpečiť schopnosť vykonávať tieto operácie bez dlhých prestávok. Spoľahlivosť. Spoľahlivosť prístroja a stroja je schopnosť vykonávať stanovené funkcie a udržiavať svoj výkon v stanovených medziach po požadovanú dobu. Spoľahlivosť zariadenia je určená jeho spoľahlivosťou, udržiavateľnosťou a trvanlivosťou. Spoľahlivosť a životnosť sú ukazovatele, ktoré majú veľký význam a určujú realizovateľnosť zariadenia. Bezpečnostné požiadavky. Ergonómia V socialistických podnikoch podliehajú zariadenia bezpečnostným požiadavkám a jednoduchosti údržby. Zariadenie musí byť navrhnuté a skonštruované s primeranou bezpečnostnou rezervou, vybavené ochrannými zariadeniami pre pohyblivé časti, bezpečnostnými ventilmi, ističmi a inými zariadeniami, aby sa zabránilo výbuchom a nehodám. Operácie nakladania surovín a vykladania hotových výrobkov by mali byť pohodlné a bezpečné pre pracujúci personál. To je zabezpečené vhodnou konštrukciou poklopov a ventilov. Hermeticky uzavreté kontinuálne zariadenia s plynulým tokom materiálov sú najbezpečnejšie. Pre uľahčenie údržby by sa malo zariadenie ovládať z jedného bodu, kde je nainštalovaný ovládací panel. To je obzvlášť jednoduché, ak je organizované vzdialené monitorovanie a diaľkové ovládanie zariadenia. Najvyššou formou je úplná automatizácia monitorovania a riadenia. Obsluha zariadenia by nemala vyžadovať značnú fyzickú námahu. V podmienkach technickej revolúcie nadobudla veľký význam ergonómia — veda o prispôsobovaní pracovných podmienok človeku. Ergonómia zvažuje praktické otázky, ktoré vznikajú pri organizácii ľudskej práce na jednej strane a mechanizmus a prvky materiálneho prostredia na strane druhej, V moderných podmienkach, keď sa osoba, ktorá riadi proces, zaoberá rýchlo plynúcimi intenzívnymi procesmi, existuje naliehavá potreba prispôsobiť ich fyziologickým a psychologickým schopnostiam človeka, aby sa vytvorili podmienky pre čo najefektívnejšiu prácu, ktorá nepredstavuje ohrozenie ľudského zdravia a vykonáva ho s menšou námahou. Ergonomické požiadavky pri konštrukcii prístroja sú, aby bol pracovný proces operátora prispôsobený jeho fyzickým a duševným schopnostiam. To by malo zabezpečiť maximálnu efektivitu práce a eliminovať možné zdravotné riziká. Ďalšia dôležitá požiadavka špecifická pre zariadenia na výrobu potravín vyplýva z účelu výrobkov potravinárskych podnikov. V zariadeniach na výrobu potravín musia byť zabezpečené vysoké sanitárne a hygienické podmienky, aby sa zabránilo možnosti infekcie produktov alebo kontaminácie produktmi prostredia a materiálu, z ktorého je zariadenie vyrobené. To je zabezpečené tesnosťou zariadení, dizajnovými formami umožňujúcimi dôkladné čistenie, automatizáciou, ktorá umožňuje vykonávať proces bez dotyku ľudských rúk a výberom vhodného materiálu na konštrukciu zariadenia. Štrukturálne a estetické požiadavky Táto skupina zahŕňa požiadavky týkajúce sa návrhu, prepravy a inštalácie zariadenia. Medzi hlavné patria: štandardizácia a vymeniteľnosť častí zariadenia; najmenej náročné na prácu počas montáže; jednoduchosť prepravy, demontáže a opravy; minimálna hmotnosť celého prístroja aj jeho jednotlivých častí. Zvážte požiadavky na hmotnosť zariadenia. Zníženie hmotnosti zariadenia znižuje jeho náklady. To sa dá dosiahnuť odstránením nadmerných bezpečnostných rezerv, ako aj zmenou tvaru zariadenia. Preto pri navrhovaní valcových zariadení, ak je to možné, by sa mal zvoliť pomer výšky k priemeru tak, aby pomer plochy povrchu k objemu bol minimálny. Je známe, že povrchová plocha valcových nádob s plochým vekom je minimálna pri N/A = 2. S týmto pomerom je minimálna aj hmotnosť kovu vynaložená na konštrukciu valcového zariadenia. Spotrebu kovu je možné znížiť aj výmenou plochých krytov za konvexné. Výrazné zníženie hmotnosti aparatúry je v mnohých prípadoch spôsobené prechodom z nitovaných konštrukcií na zvárané, racionalizáciou konštrukcie jednotlivých komponentov, použitím vysokopevnostných kovov a plastových materiálov (textolit, vinylplast, atď.). atď.). Pri návrhu zariadení je potrebné dbať aj na vyrobiteľnosť zariadení. Technologický (z hľadiska strojárstva) je dizajn, ktorý je možné vyrobiť s minimálnym množstvom času a práce. Pomôcka by mala mať tvar a farbu čo najpríjemnejšiu pre oči. Ekonomické požiadavky Koncept optimalizácie v dizajne. Ekonomické požiadavky na zariadenia možno rozdeliť do dvoch kategórií: požiadavky na návrh a konštrukciu zariadení a požiadavky na skonštruovaný stroj, ktorý je v prevádzke. Z hľadiska týchto požiadaviek by náklady na návrh, konštrukciu a prevádzku stroja mali byť čo najnižšie. Zariadenia, ktoré spĺňajú prevádzkové a konštrukčné požiadavky, nevyhnutne spĺňajú aj ekonomické požiadavky. So zavedením novej technológie a modernejších zariadení sa môže stať, že modernejšie zariadenie vyjde drahšie. V tomto prípade však spravidla klesajú náklady na prevádzku zariadení a zlepšuje sa kvalita produktu, a preto je zavedenie nového zariadenia účelné. Ekonomické požiadavky sú podrobnejšie rozoberané v kurzoch o organizácii výroby a ekonomike priemyslu. Pri navrhovaní zariadenia je potrebné usilovať sa o to, aby proces, ktorý sa v ňom vyskytuje, prebiehal optimálnym spôsobom. Optimalizačným problémom je vybrať možnosť, v ktorej hodnota charakterizujúca činnosť zariadenia (kritérium optimálnosti) má optimálnu hodnotu. Cena produktu sa najčastejšie vyberá ako kritérium optimálnosti. V tomto prípade stojí konštruktér pred úlohou navrhnúť zariadenie s takými údajmi, ktoré zabezpečia minimálne náklady na výrobu. Najdôležitejšou fázou optimalizácie je výber optimalizačných kritérií a príprava matematického modelu zariadenia. Pomocou tohto modelu s pomocou elektronických počítačov nájdu optimálne riešenie. leštenie brúsenie potravinárskej kvality 2. Mechanické procesy

Brúsenie Brúsenie a leštenie sa používa pri spracovaní prosa, ovsa a kukurice (brúsenie), ryže, hrachu, jačmeňa a pšenice (brúsenie a leštenie). Pri mletí sa z povrchu ošúpaného zrna odstránia škrupiny plodov a semien, čiastočne aleurónová vrstva a zárodok. Brúsenie zlepšuje vzhľad, trvanlivosť a varné vlastnosti krepu. Mletím sa však znižuje biologická hodnota obilniny, pretože podstatná časť vitamínov, kompletných bielkovín a minerálov nachádzajúcich sa v klíčku, aleurónovej vrstve a vonkajších častiach múčneho jadra sa odstráni vlákninou a pentosanmi. Rolovací stroj SVU-2(obr.) je určený na lúpanie pohánky a prosa. Má jednu palubu. Vločky zrna medzi brúsnym bubnom a stacionárnou brúsnou alebo gumenou doskou. Rolovací stroj SVU-2 Z prijímacej násypky 7 sa cez podávací valec 2 a sklopný ventil 3 dostáva zrno rozložené po dĺžke rotujúceho bubna 4 a plošiny 5 do pracovného priestoru 6. Základom bubna je valec vyrobený z plechu oceľ s uhlami 7 umiestnenými pozdĺž tvoriacich čiar. Na reguláciu veľkosti a tvaru pracovnej plochy slúži mechanizmus pozostávajúci z deko držiaka 8 a pohyblivej časti 9 podpery, ktorú je možné posúvať po podpere 12 pomocou matice 10 a skrutky 77. Otáčaním skrutky pomocou volantu 14 môžete zmeniť veľkosť a tvar pracovnej plochy stroja. Je to potrebné napríklad na lúskanie pohánky, keď je potrebné dať pracovnej ploche tvar polmesiaca. V spodnej časti držiaka dekodéra sú na oboch stranách nainštalované kolíky 18, spojené so skrutkovou tyčou 19. Otáčaním zotrvačníka 20 môžete zmeniť polohu paluby a dať pracovnej ploche klinovitý tvar - optimálny na lúpanie prosa. Lúpané produkty sa odstraňujú zo stroja potrubím 17. Stroj je poháňaný elektromotorom 15 cez klinový remeňový pohon 16. Na odstránenie plošiny sa podpera 12 spolu s plošinou otočí do príslušného uhla okolo os 13. Dostatočne vysoký technologický výkon sa dosahuje použitím pohánky na lúpanie pieskovcového bubna a paluby a na lúpanie prosa - brúsny bubon a elastická doska zo špeciálnych gumolátkových platní značky RTD. Na lúpanie pohánky je potrebné po 24...36 hodinách narezať pieskovcový bubon a palubu s drážkami hlbokými 1,0...1,2 mm so sklonom 4...5° k tvoriacej čiare. Počet drážok je 4...6 na 1 cm obvodu bubna v závislosti od veľkosti spracovávaných zŕn. Pri lúpaní prosa je potrebné každé 3-4 dni obnoviť drsný povrch brúsneho bubna a pogumovanú dosku obrúsiť na valec. Pracovná plocha bubna pri spracovaní: pohánka - pieskovec, proso - brusivo. Pracovná plocha paluby pri spracovaní: pohánka - pieskovec, proso - guma. Tvar pracovnej plochy stroja pri lúpaní: pohánka - kosáčikovitá, proso - klinovitá. Lúpačka a brúska A1-ZSHN-Z(obr. 4) je určený na lúpanie raže a pšenice pri brúsení tapiet a mletie odrôd raže v mlynoch na múku, mletie a leštenie jačmeňa pri výrobe perlového jačmeňa a lúpanie jačmeňa v kŕmnych mlynoch. Sitový valec 4 stroja je inštalovaný v skrini 5 pracovnej komory, hriadeľ 3 s brúsnymi kotúčmi 6 sa otáča v dvoch ložiskových podperách 8 a 12. V hornej časti je dutý a má šesť radov otvorov, osem otvorov v každom riadku. Lúpačka a brúska Al-ZSHN-Z Stroj je vybavený prívodným 7 a výstupným 1 potrubím. Ten je vybavený zariadením na reguláciu doby spracovania produktu. Výstupné potrubie je pripevnené k prírube potrubia inštalovanej v oblasti prstencového kanála (pre výstup múky) skrine 2. Stroj je poháňaný elektromotorom 9 cez pohon klinovým remeňom 11. Kryt 5 pracovnej komory je pripevnený k puzdru 2, ktoré je zase inštalované na ráme 10. Zrno, ktoré sa má spracovať, vstupuje do priestoru medzi rotujúcimi brúsnymi kotúčmi a stacionárnym dierovaným valcom cez prijímaciu rúrku. Tu sa v dôsledku intenzívneho trenia, keď sa zrno pohybuje do výstupného potrubia, oddeľujú škrupiny, ktorých podstatná časť sa odoberá zo stroja cez otvory perforovaného valca a potom cez prstencovú komoru. Pomocou ventilového zariadenia umiestneného vo výstupnom potrubí sa reguluje nielen množstvo produktu uvoľneného zo stroja, ale aj čas jeho spracovania, produktivita stroja a technologická efektívnosť procesu lúpania, brúsenia a leštenia. Vzduch je nasávaný cez dutý hriadeľ a otvory v ňom a prechádza cez vrstvu spracovávaného produktu. Spolu s mušľami a ľahkými nečistotami sa cez sitový valec dostáva do prstencovej komory a následne do odsávacieho systému. Jednou z najčastejších porúch je zvýšená vibrácia stroja, ku ktorej dochádza v dôsledku opotrebovania brúsnych kotúčov. Väčšie opotrebovanie kotúča tiež vedie k zníženiu intenzity spracovania. Preto je potrebné stav kruhov starostlivo sledovať a včas vymeniť. Pri výmene perforovaného valca je potrebné uvoľniť iba jeden kryt z jeho upevnenia, odstrániť ho a potom vybrať valec cez výslednú prstencovú štrbinu. Lúpacie a brúsne stroje Al-ZShN-Z sa vyrábajú v štyroch verziách s brúsnymi kotúčmi pre rôzne zrnitosti (od 80 do 120). (obr. 5) je určený na mletie ryžových obilnín. Brúska A1-BSHM - 2.5 Lúpaná ryža s obsahom nelúpaných zŕn nie väčším ako 2 % je podrobená mletiu. Brúska sa skladá z dvoch brúsnych sekcií 15 a 19, uložených v kryte, a rámu 4. Každá brúsna sekcia má podávač 18, prijímaciu rúrku 12, sklopný kryt 16, sitový bubon 9, brúsny bubon 8, vykladač a elektromotor 20. Stroj je zvonku uzavretý stenami 7 a 7. Pod mlecími sekciami 15 a 19 je nainštalovaná násypka 2 na zber a odstraňovanie múky zo stroja. Pohon má ochranný kryt 13 a dvierka 14 na údržbu. Brúsny bubon 8 je vyrobený z brúsnych kotúčov. Na vstupnej strane produktu má závitovkový podávač 10 a na výstupnej strane obežné koleso 5. Vykladač 6 je odlievaná nádoba s otvorom, ktorý je uzavretý nakladacím ventilom. Po závitoch na páke ventilu sa pohybuje závažie. Zrná ryže vstupujú do mlecej časti cez podávač a sú privádzané skrutkou do pracovného priestoru, kde sa prechodom medzi rotujúcimi mlecími a sitovými bubnami s obežnicami podrobujú mletiu. Súčasne múka preteká cez sito do násypky 2 a je gravitačne odstránená zo stroja. Mleté zrno, ktoré prekoná silu nakladacieho ventilu, vstupuje do potrubia 3 a je tiež odstránené zo stroja. Nastavenie mlynčeka zahŕňa výber optimálneho trvania spracovania ryžových zŕn. Na tento účel, ako je uvedené vyššie, sú vykladače vybavené záťažovými ventilmi, ktoré umožňujú regulovať silu podpery v pracovnej oblasti zmenou polohy závaží na pákach. Vizuálnym pozorovaním odchádzajúceho produktu cez poklop vykladacieho potrubia, ako aj zaťaženia elektromotora podľa odčítania ampérmetra sa zvolí požadované vystuženie nákladného ventilu a poloha spodnej klapky podávača. 3. Hydromechanické procesy

Základné princípy filtrovania Vzhľadom na malú veľkosť otvorov vo vrstve sedimentu a filtračnej priečky, ako aj na nízku rýchlosť pohybu kvapalnej fázy v nich možno uvažovať, že k filtrácii dochádza v laminárnej oblasti. Za týchto podmienok je rýchlosť filtrácie v každom danom okamihu priamo úmerná tlakovému rozdielu a nepriamo úmerná viskozite kvapalnej fázy a celkovému hydraulickému odporu vrstvy sedimentu a steny filtra. Vzhľadom na to, že vo všeobecnosti sa počas procesu filtrácie hodnoty tlakového rozdielu a hydraulického odporu vrstvy sedimentu v priebehu času menia, rýchlosť filtrácie je variabilná w(m/s) sú vyjadrené v diferenciálnej forme a základná rovnica filtrácie má tvar: kde V je objem filtrátu, m3; S- filtračná plocha, m2; t -

trvanie filtrovania, sek; DR. -

tlakový rozdiel, N/m2; m -

viskozita kvapalnej fázy suspenzie, Nxs/m2; Roc - odpor vrstvy sedimentu, m-1; Rf.p. -

odpor filtračnej priečky (možno ho považovať za približne konštantný). Ako sa hrúbka vrstvy sedimentu zvyšuje, hodnota Roc sa mení z nuly na začiatku filtrácie na maximálnu hodnotu na konci procesu. Na integráciu rovnice (1) je potrebné stanoviť vzťah medzi Roс

a objem výsledného filtrátu. Berúc do úvahy úmernosť objemov sedimentu a filtrátu, označíme pomer objemu sedimentu Voc k objemu filtrátu V x0. Potom objem sedimentu Voс = x0×v. Zároveň je možné objem sedimentu vyjadriť ako Voс = hoc×S, kde hoc je výška vrstvy sedimentu. Preto: V×xo=hoc×S. Hrúbka rovnomernej vrstvy sedimentu na filtračnej priečke bude teda: a jeho odpor kde ro je odpor vrstvy sedimentu, m-2. Dosadením hodnoty Roc z výrazu (3) do rovnice (1) dostaneme: . (4) .

Literatúra

1. Dragilev A.I., Drozdov V.S. Technologické stroje a zariadenia na výrobu potravín. - M.: Kolos, 1999, - 376 s. Stabnikov V.N., Lysinský V.M., Popov V.D. Procesy a aparáty výroby potravín. - M.: Agropromizdat, 1985. - 503 s. Stroje na šúpanie a mletie obilnín. #"ospravedlniť">. Procesy a aparáty výroby potravín: poznámky z prednášok pre kurz PAPP Časť 1. Ivanets V.N., Krokhalev A.A., Bakin I.A., Potapov A.N. Kemerovský technologický inštitút potravinárskeho priemyslu. - Kemerovo, 2002. - 128 s.

Vlastnosti produktu JSC "Bashkir Broiler"

V rámci materiálu preberaného v týchto odboroch: „Zariadenia zariadení verejného stravovania“, „ Všeobecné zásady spracovanie surovín a úvod...

. Analýza súladu určité požiadavky vo výrobe potravín

n1.doc

FEDERÁLNA AGENTÚRA PRE VZDELÁVANIE

Severokaukazský banský a hutnícky inštitút

(Štátna technologická univerzita)

_________________________________________

Katedra technologických strojov a zariadení

« Technologické vybavenie produkcia jedla"

Prednáškový kurz

Časť - 8. semester

Časť  - 9. semester

- 9. semester

Zostavil doktor technických vied

profesor A.S. Vyskrebenets

Vladikavkaz 2009

p.

Úvod 3

1,0. Úvodná časť 31.1 Základné pojmy a definície kurzu 3

1.2 Hlavné parametre charakterizujúce činnosť stroja 3

1.3. Strojárske materiály 5

2.0. Klasifikácia technologických zariadení potravinárskych podnikov 6

3.0. Technologické zariadenia na výrobu sladu a piva 8

3.1. Vývojový diagram výroby piva 9

4.0. Odlučovač vzduchu RZ – BAB 11

5.0. Separátor A1 BIS-12 13

6.0. Zariadenie na umývanie a namáčanie obilia 14

7,0. Sladovnícke stroje 16

8,0. Sušenie sladu 18

9,0. Technologické zariadenie na výrobu piva 19

9.1. Sporák 199.2. Výpočet výkonu pohonu 20

10,0. Filtračný prístroj VFC 21

11.0. Selekčný aparát chmeľu B 7 – VHA 23

12.0. Zariadenie na kvasenie piva 24

13,0. Výroba alkoholu a jeho ratifikácia 25

13.1. Zariadenia s kontinuálnou sacharifikáciou a vákuovým chladením 27

14,0. Filtre 28

15.0. Zariadenie na prípravu kvasovej mladiny 31

16.0. Oddeľovače 34

17,0. Zariadenia na výrobu cukrového sirupu a farbenie 43

17.1. Destilácie na výrobu aromatických alkoholov 45

18.0. Automatický saturátor 47

19.0. Kontrolné stroje 50

20.0. Umývačka fliaš 52

21.0. Držadlá 58

22.0. Plniace zariadenia 60

23.0. Stroje na uzatváranie uzáverov 68

24.0. Etiketovací stroj 71

25,0. Homogenizátor 79

26.0. Zásobník mlieka 83

27.0. Pekársky priemysel 84

28,0. Stroj na pečivo Choux 84

29,0. Autometer 85

30,0. Prístroj na tavenie tuku 87

31,0. Miešací stroj na cesto 88

32,0. Rozdeľovač cesta 92

33,0. Skrutkový lis na cestoviny 94

34,0. Cukrársky priemysel 102

34.1. Jednotka na varenie sirupu 102

35,0. Strojček na rúž 104

36,0. Plniace vákuové zariadenie 105

37,0. Stroj na valcovanie karamelu 108

8. semester

Prednáška 1

Úvod

V našej krajine sa vytvoril veľký chladiarenský priemysel. Kapacita chladničiek dosahuje 6,5 milióna ton Viac ako 3 tisíc chladničiek sa používa v poľnohospodárstve a obchode.

Na konzervovanie produktov poľnohospodárstvo a potravinársky priemysel potrebuje zaviesť nové chladničky vybavené moderným chladiacim zariadením, čo si zase bude vyžadovať veľký počet špecialistov na obsluhu strojov a zariadení chladiacich kompresorov.

Chladiaca technika dosiahla modernú úroveň, prešla dlhou vývojovou cestou. V polovici 19. storočia vytvoril W. Coolen prvý laboratórny prístroj na výrobu umelého chladenia, ale až v druhej polovici 19. storočia strojové chladenie získalo priemyselný základ a začalo sa využívať pri príprave a preprave rýchlo sa kaziacich Produkty. Prvé chladiace zariadenie na zmrazovanie mäsa bolo postavené v Sydney (Austrália) v roku 1861. V roku 1876 bolo mäso prvýkrát prepravované na chladiarenskej lodi s umelým strojovým chladením. Prvé stacionárne chladničky boli postavené v Bostone a Londýne v roku 1881. V Rusku sa prvýkrát začala používať v roku 1888 v rybárskych revíroch v Astrachane a v tom istom roku sa na Volge začala používať chladiaca bárka so vzduchovým chladiacim strojom, ktorá zn. začiatok rozvoja domácej chladenej vodnej dopravy. V roku 1889 boli postavené chladiace jednotky v pivovaroch a továrňach na cukrovinky a v roku 1895 bola v Belgorode postavená prvá chladnička na vajcia a vtáky s kapacitou 250 ton.

Pred revolúciou sa chladiarenský priemysel v Rusku rozvíjal mimoriadne pomaly. Navyše, počas občianskej vojny bola tretina predtým vybudovaných podnikov mimo prevádzky, zvyšok bol v dezolátnom stave. V roku 1925 bola dokončená obnova a rekonštrukcia starých podnikov a plánovala sa výstavba nových chladničiek. Začiatkom roku 1941 sa kapacita chladenia zvýšila 6,5-krát v porovnaní s predrevolučnou úrovňou. Veľké škody boli spôsobené chladiarenskému priemyslu počas druhej svetovej vojny. Zničených bolo 95 tisíc ton chladiarenskej kapacity, ktorej obnova bola z veľkej časti ukončená do roku 1947. V povojnových rokoch sa začali intenzívne vybavovať prevádzky obchodu a verejného stravovania malými chladničkami (skrinky, pulty, vitríny). Výroba chladničiek pre domácnosť sa z roka na rok zvyšuje. V rokoch 1950-1960 Ľadové autá nahrádzajú chladiarenské vlaky a úseky so strojovým chladením a vytvára sa chladiarenská rybárska flotila.

1,0. Úvodná časť

Cieľ kurzu

Predmet technologické vybavenie umožňuje štúdium moderných foriem organizácie výroby. Štúdium konštrukcie, technologických parametrov a výpočtu strojných zariadení. Klasifikácia mechanických zariadení podľa funkčných a priemyselných charakteristík. Štúdium inžinierskych problémov výroby potravín a strojov a hardvérových možností ich riešenia. Zariadenia na prípravu surovín, polotovarov a základných výrobných operácií. Štúdium technologických zariadení na spracovanie surovín a polotovarov, technologických zariadení na váženie, dávkovanie, balenie a balenie hotových výrobkov, technologických zariadení na prenos tepla a hmoty:

Technologické zariadenia pre podniky fermentačného priemyslu;

Zariadenia pre továrne na móla, chladiarne, pekárne a závody na spracovanie mäsa;

Technologické zariadenia na výrobu sladu;

Technologické zariadenia na výrobu piva;

Technologické zariadenia na výrobu alkoholu;

Technologické zariadenia na výrobu alkoholických nápojov;

Technologické zariadenia na výrobu pekárskeho droždia;

Technologické zariadenie na výrobu chlebového kvasu;

Technologické zariadenia na výrobu sýtených nealkoholických nápojov;

Technologické zariadenia na výrobu kvapalného oxidu uhličitého;

Technologické zariadenia na prípravu jedál, balenie a navrhovanie hotových výrobkov.

1.1. Základné pojmy a definície kurzov

Stroj je umelé spojenie častí a zostáv, ktoré sa pohybujú po vopred určených trajektóriách a sú nasmerované na vykonávanie práce alebo premenu jedného druhu energie na iný.

Práca je schopnosť prekonať sily škodlivého odporu. V každom stroji pôsobí päť síl:

Hnacia sila;

Sila hmotnosti;

Zotrvačná sila;

Sily škodlivého odporu;

Užitočné sily odporu;

Sila je mierou interakcie medzi dvoma telesami.

Newton je sila, ktorá pôsobí na teleso s hmotnosťou 1 kg a udeľuje zrýchlenie 1 m/s.

Hmotnosť je mierou zotrvačnosti telesa.

1.2 Hlavné parametre charakterizujúce činnosť stroja

Výkon

Moc

Produktivita je množstvo produktu za jednotku času. Existuje rozdiel medzi hmotnostnou a objemovou produktivitou, prechod z hmotnosti na objem a naopak sa uskutočňuje prostredníctvom objemovej (objemovej) hmotnosti = kg/cm.

Výkon je práca vykonaná za jednotku času /W/.

Účinnosť - pomer užitočnej sily alebo práce k vynaloženej účinnosti

Každý stroj obsahuje tri konštrukčné prvky:

D - motor, vyznačujúci sa:

N - výkon;

g je súradnica výstupného spoja, jeho prvá derivačná rýchlosť V.

C je mechanický systém, ktorý premieňa jednoduchý pohyb motora na zložitý pohyb pracovných častí.

R P - pracovný postup.

Krútiaci moment (moment) je súčin sily ramena /Nm/.

M = N/n

Brzda na mechanickom systéme je inštalovaná na hriadeli, na ktorom je krútiaci moment menší.Základy výpočtu mechanických častí strojov

Základné vzorce:

= P/F; (Pa) (1)

= M/W; /Pa/ (2)

[]= P/F = M/W  d veľkosť (3)

d veľkosť (3)

Prvý vzorec sa používa, ak dielec pracuje v ťahu alebo tlaku.

F - pevnosť; P je plocha prierezu.

Druhý vzorec sa použije, ak dielec pracuje v krútení alebo ohybe.

M - moment;

W moment odporu.

b - dočasná pevnosť v ťahu

[] = b /n (4)

Bezpečnostný faktor; správnosť jeho výberu a výpočtu je umením strojného inžiniera.

Pre liatinové diely vo vzorci (4) nastavíme medzu klzu pre oceľové diely medzu pevnosti.

1.3. Strojárske materiály

Oceľ je fúziou železa a uhlíka s obsahom uhlíka do 2%.

Ocele sa klasifikujú podľa dvoch kritérií:

1. Podľa chemické zloženie ocele sa delia na:

Uhlík

Legované

2. Podľa spôsobu tavenia ocele existujú:

Vyrába sa v elektrických peciach, označenie (E)

Vyrába sa v otvorených ohniskových peciach, označenie (M)

Vyrába sa v peciach Bessimer

3. Z hľadiska kvality je kvalita určená prítomnosťou škodlivých nečistôt fluóru a síry v závislosti od ich množstva, ocele sú:

Uhlíková oceľ bežnej kvality; dodávané v troch skupinách A, B, C;

A - skupina zaručujúca mechanické vlastnosti,

B - skupina garantujúca chemické zloženie,

B - skupina zaručujúca mechanické vlastnosti a chemické zloženie.

(v oceľových označeniach číslo ukazuje sériové číslo; so zvyšujúcim sa obsahom sa zvyšuje obsah uhlíka)

Vysokokvalitné uhlíkové ocele, číslo ukazuje obsah uhlíka v stotinách percenta, ak je oceľ legovaná, kvalitná, potom podľa toho: písmená a čísla označujú obsah legujúcich prvkov v percentách;

4. Podľa stupňa dezoxidácie. Deoxidácia je proces odstraňovania kyslíka z roztavenej ocele.

Var /kp/

Polopokojný / ps /

Pokojný /sp/

5. Ako bolo zamýšľané

Oceľ špeciálnej kvality

Konštrukčné ocele

Inžinierske ocele

Nástrojové ocele atď.

Prednáška 2

2.0. Klasifikácia technologických

zariadenia pre potravinárske podniky

Kvalitu vyrábaných výrobkov do značnej miery určuje použité technologické zariadenie, jeho usporiadanie, výrobné podmienky, princípy a spôsoby výroby.

Každý typ procesného zariadenia zahŕňa:

Zariadenie na kŕmenie

Pohon s pracovnými orgánmi

Pohonný mechanizmus

Ovládacie a regulačné zariadenie

Zariadenie je klasifikované podľa nasledujúcich kritérií:

Podľa povahy účinku na produkt, zdrojový materiál

Podľa štruktúry pracovného cyklu

Podľa stupňa mechanizácie

Podľa princípu kombinácie vo výrobnom toku

Funkčne

Podľa charakteru vplyvu na spracovávaný výrobok, technologické stroje a zariadenia sa rozlišujú:

Obrábacie stroje

Stroje na fyzikálno-chemické, biochemické a tepelné spracovanie

Komplexy strojov, ktoré zahŕňajú niekoľko druhov spracovania

Podľa štruktúry pracovného cyklu sú stroje rozdelené do dvoch skupín:

Periodická akcia

Nepretržité pôsobenie

Podľa stupňa mechanizácie:

Hracie automaty

Poloautomatický

Nie guľomety

Podľa princípu kombinácie vo výrobnom toku:

Voľne stojace stroje a automaty

Jednotky a komplexy

Kombinované typy zariadení

Na základe funkčných charakteristík sa technologické vybavenie podnikov fermentačného priemyslu delí na:

1. Zariadenie na prípravu a spracovanie surovín.

1.1 Zariadenie na umývanie a namáčanie.

1.2 Zariadenie na čistenie a triedenie.

1.3 Zariadenie na skladovanie a prepravu.

2. Zariadenie na mechanické spracovanie separáciou.

2.1 Zariadenie na drvenie a mletie.

2.2 Zariadenie na separáciu kvapalných heterogénnych suspenzií a koloidných roztokov.

2.3 Zariadenie na oddeľovanie kvapalných frakcií.

3. Zariadenia na mechanické spracovanie spojov.

3.1 Zariadenie na miešanie tekutých, sypkých, pastovitých produktov (lisovacie zariadenie).

4. Zariadenia na procesy prenosu tepla a hmoty.

4.1 Zariadenia pre tepelné procesy.

4.2 Zariadenia na procesy prenosu hmoty.

4.3 Zariadenie na sušenie a dehydratáciu.

4.4 Zariadenie na varenie a varenie.

4.5 Zariadenie na chladenie a mrazenie.

5. Zariadenia na vykonávanie mikrobiologických procesov.

5.1 Zariadenie na výrobu sladu.

5.2 Zariadenia na výrobu biomasy.

5.3 Zariadenie na získavanie druhotných produktov.

6. Zariadenie na dokončovacie operácie.

6.1 Vybavenie pre sanitácia kontajnerov.

6.2 Zariadenie na dávkovanie a balenie.

6.3 Kontrola a označovanie.

6.4 Stroje na vyberanie nádob a ich ukladanie do krabíc.

Prednáška 3

3.0. Technologické zariadenia na výrobu sladu a piva

Výroba sladu je komplexný súbor postupov, ktoré zahŕňajú:

Upratovanie

Triedenie

Namočte

Rastúce

Spracovanie čerstvo naklíčeného sladu

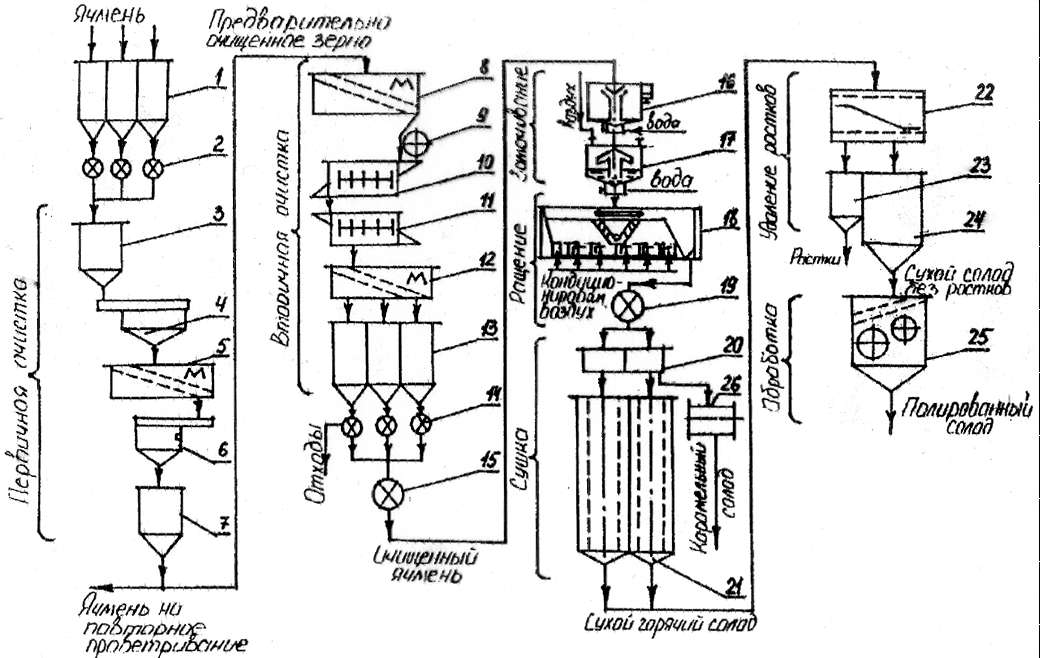

Technologická schéma výroby sladu

Ryža. 1

V súlade s typickou technologickou schémou jačmeň ako surovina vstupuje do zásobníkov 1, rozdeľovače prúdu 2 smerujú jačmeň do zásobníka 3, potom sa materiál privádza do vážiaceho merača 4, z ktorého sa jačmeň privádza na primárne čistenie do vzduchotechnického zariadenia. sitový separátor 5, vyčistený materiál sa odváži na váhe 6 a privedie do sila 7, na prevzdušnenie sa jačmeň vloží do násypky 1, potom sa jačmeň privedie na sekundárne čistenie do vzduchového sitového separátora 8, oddelia sa feromagnetické nečistoty vo feromagnetickom separátore 9 sa po magnetickom čistení vyberie ovos a srdcovka po triérach 10-11, potom sa vo vzduchovom sitovom separátore 12 rozdelí zrno do tried (tried), zrno sa oddelí podľa veľkosti, prvá a druhých tried jačmeňa sa vkladajú do zásobníkov 13, odpad sa posiela na prípravu krmiva pre hospodárske zvieratá, rozdeľovač toku 14 a podávač 15 dodávajú prečistený jačmeň na namáčanie, jačmeň sa najskôr umyje od nečistôt a ošetrí dezinfekčnými látkami v kľúčovaní vaňa 16, do ktorej sa privádza vzduch a voda, v dôsledku čoho špina a drobné čiastočky vyplávajú nahor a odstránia sa spolu s vodou, potom sa roztok prečerpá do uzatváracej vane 17, v ktorej by mala byť vlhkosť zrna dosiahne 41 – 42 %, potom sa roztok prečerpá do sladovne 18 (čerstvý slad pripomína vôňu uhoriek a naklíčenú vôňu čerstvých jabĺk) klíčenie prebieha do 6 – 8 dní, pričom zrno je fúkané vzduchom a vlhkosť sa udržiava na 96-98% pri teplote 12 C, v prípade potreby sa zrno zavlažuje vodou o teplote 12 C, teplota zrna by mala byť od 14 do 18 C, potom sa naklíčené zrno prikrmuje o. podávača 19 do sušiaceho zariadenia 20, potom zrno prejde procesom sušenia pri teplote 85 C vo vertikálnej sušiarni 21 počas 24-36 hodín, vysuší sa slad sa privedie do nakličovacieho stroja 22, potom klíčky idú do násypku 23 a suchý slad do násypky 24, po ktorej ide slad do leštiaceho stroja 25 a do skladu hotových výrobkov, pražiaceho bubna 26 na prípravu surovín na výrobu karamelu.

Prednáška 4

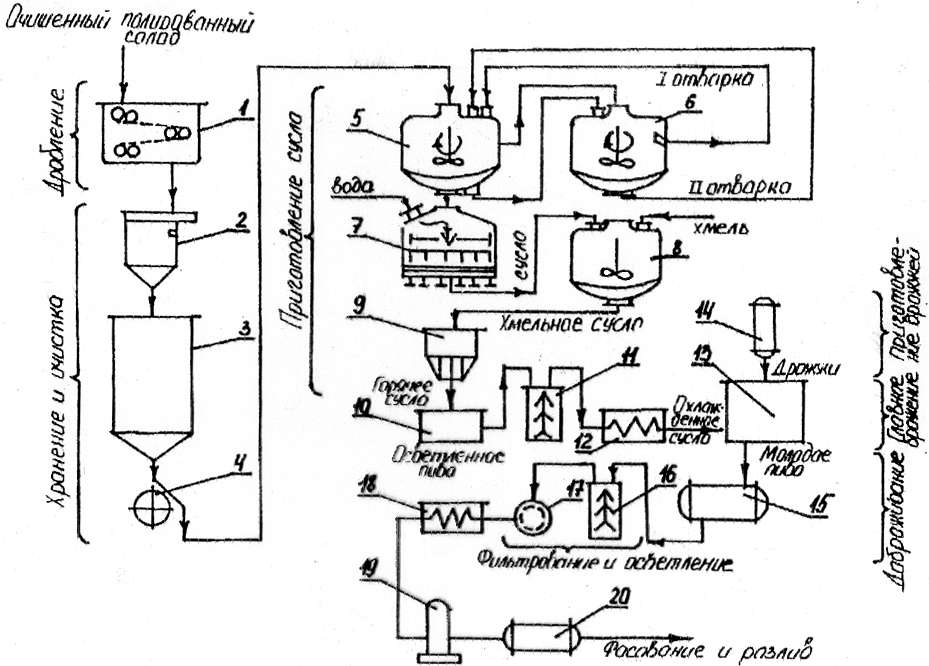

3.1. Technologická schéma výroby piva

Ryža. 2

Pivo je perlivý, osviežujúci nápoj s jemne chmeľovou vôňou a nasýtený oxidom uhličitým.

Vyčistený slad sa drví vo valcovom drviči 1. (Charakteristickým konštrukčným znakom mlyna je skutočnosť, že pracovné telesá sú v kontakte, v drviči nie sú pracovné telesá v kontakte. Vo valcovom drviči, ak sú valce rozprestreté od seba a majú medzeru, stroj funguje ako drvič, ak sa valce spoja, potom drvič hrá úlohu mlyna Účelom drvenia a mletia je získať homogénne zrno pri zachovaní šupky.) Drvený materiál je. dodáva na váženie do váhy 2 a do násypky 3, potom do magnetického separátora 4, potom sa vyčistený rozdrvený slad privádza do rmutovacieho zariadenia 5 (valcový zásobník) v rmutovom zariadení dochádza k zmiešaniu drvenej hmoty s vodou o teplote 60 C, potom sa 40 % hmoty prečerpá na prvý odvar do rmutovacieho prístroja 6, kde sa hmota najskôr zahreje na teplotu 70 C, to je teplota scukornatenia, potom sa hmota privedie do varu, kedy varom sa uvaria veľké častice, uvoľní sa bielkovinová hmota, potom sa roztok prečerpá do rmutovacieho prístroja 5, pri miešaní roztokov sa teplota rovná 70 °C, rmut sa nechá na scukornatenie, po ktorom sa časť roztok sa vracia na druhý odvar do prístroja 6 pri teplote 80 C, potom sa rmut odošle na filtráciu do prístroja 7, ľahká časť roztoku, nazývaná mladina, sa prečerpá do varne mladiny 8, kde sa chmelí. sladina sa privedie do varu, po uvarení sa sladina pošle do separátora chmeľu 9, kde sa zachytia lupienky chmeľu a roztok sa prečerpá do zberača horúcej mladiny 10, mladina sa potom privedie do odstredivého kotúčového separátora 11, v ktorom sú suspendované častice odstraňované bielkoviny, zo separátora 11 sa sladina privádza na chladenie do výmenníka 12 tepla, kde sa ochladí na teplotu 6 C, ochladená mladina sa naleje do fermentačnej nádrže 13, kde sa z nádoby 14 pridávajú kvasinky. , prvé kvasenie prebieha pri teplote cca 10 C 6-8 dní, potom sa mladé pivo zbaví kvasiniek a posiela sa do tanku 15 na dokvasenie na 11-90 dní, potom pod tlakom oxidu uhličitého od r. tanku 15 pivo sa privádza do separátora 16 a do filtra 17, kde sa zbaví kvasiniek, mikroorganizmov a iných malých častíc, prefiltrované pivo sa privedie do výmenníka tepla 18, v prípade potreby sa nasýti oxidom uhličitým v karbonizátore 19, odvedie do nádrž 20 a dodáva sa do oddelenia fliaš.

Prednáška 5

4.0. Odlučovač vzduchu RZ – BAB

Ryža. 3

Vzduchový separátor je určený na čistenie obilnín od nečistôt na základe rozdielu v špecifickej hmotnosti.

Separátor pozostáva z prijímacej komory obdĺžnikového prierezu z oceľových plechov zváranej konštrukcie na bočných stenách separátora v tvare hriadeľa, s priehľadnými okienkami, cez okná sa vykonáva vizuálna kontrola separačného procesu, predná stena je hladká zadná stena vybavené žalúziami 8, cez ktoré vzduch vstupuje do pneumatického oddeľovacieho kanála 6, tento kanál je získaný vďaka zaveseným stenám 5, ktoré sú navzájom kĺbovo spojené vďaka 5 a mechanizmom 4 a 9, mení sa prierez oddeľovacieho kanála; okrem toho je rýchlosť vzduchu regulovaná posúvačom 2, zrno je dodávané vibračným zásobníkovým podávačom 11, ktorého výkon závisí od medzery medzi zásobníkom a prijímacou komorou 12, ktorá je nastavená regulačným zariadením; 13 je podávač poháňaný vibrátorom 10.

Technické parametre RZ - BAB

Produktivita, t/h 10,5

Účinnosť separácie, % 65 - 75

Spotreba vzduchu, m 3 /h 4800

Frekvencia kmitania podnosu, počet/min. 1420

Výkon motora, kW 0,12

Rozmery kanála, mm

šírka 180

výška 1450

Hmotnosť, kg 270

Inštalačná operácia

Zrno vstupuje do komory 12, potom sa pomocou vibrátora 11 vytvorí malá vrstva zrna, ktorá zabraňuje úniku vzduchu. Vzduch prechádza pod vibrátorom, preniká vrstvou zrna, zmiešava sa s prítokom vzduchu prechádzajúceho cez žalúzie a unáša ľahké častice cez oddeľovací kanál nahor do odsávacieho systému. Proces separácie je regulovaný zariadeniami 13, 9, 4, 2.Separátory zŕn

Používajú sa na čistenie obilia od nečistôt, ktoré sa od zrna líšia geometrickými rozmermi a mernou hmotnosťou. Odlučovače vzduchu sa rozlišujú:

Podľa tvaru výsevného prvku

S valcovými sitami;

2. Podľa charakteru pohybu výsevných prvkov

S planparalelnym pohybom;

S kruhovým pohybom výsevných prvkov pozdĺž uzavretého elipsu

trajektórie.

Separátory s valcovými sitami sú vibračno-odstredivé s vertikálnym a horizontálnym pracovným priestorom.

Výkon separátora závisí od šírky sita a nezávisí od dĺžky a účinnosť separácie závisí od dĺžky a nezávisí od šírky.

5.0. Separátor A1 BIS-12

Ryža. 4

Vstupné potrubie pripojujúce sa k separátoru pomocou flexibilného prvku;

Podávač, rovnomerne rozdeľuje materiál po celej šírke sita;

Sito (3,4 ks);

Sito (3,4 ks);

klapka;

Zariadenie na nakladanie separátora vzduchu;

Regulátor prietoku vzduchu;

Separačný kanál;

Násypka hrubej frakcie sa vyberie zo zariadenia;

Vibračný podávač;

Prijímacia násypka;

Bunker na odstraňovanie jemných frakcií;

Vibračný pohon separátora pozostáva z ED, KRP a remenice so závažím.

Technické špecifikácie

Q 12 t/h počet sít 4veľkosti sita 1m1m

Prietok vzduchu 6000 m 3 /h

Rozmery: 195025251510 šhv

Hmotnosť 1450 kg

Prednáška 6

6.0. Prístroj na umývanie a namáčanie obilia

Po vyčistení a vytriedení ide zrno na pranie a namáčanie. Na umývanie sa používajú rôzne dezinfekčné prostriedky(hasené vápno, NaOH, lúh sodný Na 2 CO 3, kyslé prísady, Cl, vápno atď.).

Namáčanie obilia by malo prebiehať za nasledujúcich podmienok:

1 – optimálna vlhkosť,

2 - prítomnosť kyslíka,

3 – optimálna teplota.

Na aktiváciu životnej činnosti obilia musíme okrem vyššie uvedených podmienok privádzať cez zrno určité množstvo vzduchu a súčasne odstraňovať oxid uhličitý.

Používajú sa 3 spôsoby namáčania:

Namáčanie s dlhými vzduchovými pauzami;

Namáčanie zavlažovania s prestávkami vzduchu;

Namáčanie vzduchom.

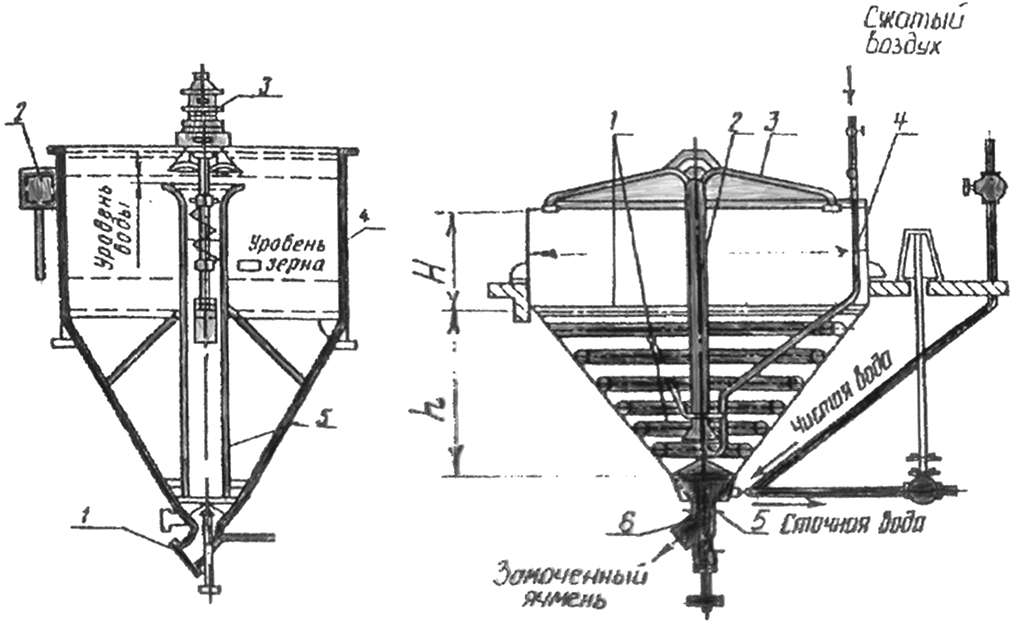

Práčka na obilie

Umývanie zrna nastáva v dôsledku intenzívneho pohybu kvapaliny a zŕn v špeciálnom turbulentnom kanáli pracieho zariadenia. Zmes sa pohybuje pomocou závitovky alebo stlačeného vzduchu, ktorý sa privádza do spodnej časti prístroja. Vzduch je rozptýlený (rozdrvený na bubliny) a privádzaný do umývacieho kanála. Vo všeobecnosti zariadenie slúži na umývanie obilia a jeho nasýtenie kyslíkom.

Ryža. 5 Podložka Obr. 6 Uzamykacie zariadenie

Zariadenie sa skladá z tela 4, valcového oceľového telesa, umývacieho zariadenia 5, skrutky s pohonom 3, odtokovej skrinky 2, cez ktorú sa odstraňujú nečistoty. Premytý materiál sa odstráni cez výstup 1.

Blokovacie zariadenie

Počet zariadení:

N = [( m + z)1/24]+1 (5)