Trimiteți-vă munca bună în baza de cunoștințe este simplu. Utilizați formularul de mai jos

Studenții, studenții absolvenți, tinerii oameni de știință care folosesc baza de cunoștințe în studiile și munca lor vă vor fi foarte recunoscători.

Găzduit la http://www.allbest.ru/

1. Clasificarea echipamentelor productia de mancareși cerințele pentru aceasta

Toate mașinile și dispozitivele tehnologice pot fi clasificate în funcție de tipul de procese care au loc în materii prime, semifabricate și produse finite în timpul prelucrării tehnologice. În acest caz, mașinile și dispozitivele tehnologice pot fi combinate în următoarele grupuri:

mașini și aparate tehnologice pentru efectuarea proceselor hidromecanice (utilaje pentru sedimentare, filtrare, fluidizare, amestecare, spălare, curățare, tăiere, frecare);

mașini și aparate tehnologice pentru efectuarea proceselor de schimb de căldură și transfer de masă (echipamente pentru tratament termic, extracție, uscare și coacere);

mașini și aparate tehnologice pentru efectuarea proceselor mecanice (utilaje pentru măcinare, cântărire, dozare, presare, cernere, dimensionare, modelare, ambalare).

Cerințe pentru dispozitive

Aparatura construită corespunzător trebuie să îndeplinească cerințele operaționale, structurale, estetice, economice și de siguranță.

Cerințe operaționale

Conformitatea dispozitivului cu scopul propus. Scopul dispozitivului este de a crea condiții optime pentru proces. Aceste condiții sunt determinate de tipul procesului, starea de agregare a maselor prelucrate, compoziția chimică și proprietățile fizice ale acestora (vâscozitate, elasticitate, plasticitate etc.). Aparatul trebuie să primească o formă care să ofere condițiile tehnologice necesare procesului (presiunea la care are loc procesul; viteza de mișcare și gradul de turbulență a fluxului de mase prelucrate; crearea contactului de fază necesar. ; efecte mecanice, termice, electrice și magnetice). Să luăm în considerare un exemplu elementar. Este necesar să se încălzească și să se amestece o soluție vâscoasă care conține particule în suspensie dintr-o substanță instabilă termic (de exemplu, o soluție de zahăr care conține cristale de zahăr). Două dispozitive pot fi utilizate în acest scop. În aparatul prezentat în fig. 1, depunerea particulelor solide în partea de jos și colțuri este inevitabilă. În aceste locuri, va avea loc arderea și distrugerea produsului. În consecință, forma acestui aparat nu creează condițiile necesare pentru ca procesul să continue. Într-o măsură mai mare satisface scopul propus al aparatului prezentat în Fig. 2. Aparatul are un fund sferic, cuplat cu un corp cilindric, și un agitator de tip ancoră. Tot ego-ul previne formarea sedimentelor și arderea acestuia pe pereții fundului. Din exemplul de mai sus se poate observa că pentru a proiecta un aparat este necesar să se cunoască și să se țină cont de proprietățile sistemului care este procesat. neglijare cerinte tehnologice duce la deteriorarea produsului.

Intensitate mare a aparatului. Una dintre principalele caracteristici ale aparatului este productivitatea acestuia - cantitatea de materii prime procesate în aparat pe unitatea de timp sau cantitatea de produs finit emis de aparat pe unitatea de timp. În producția de produse cu bucată, productivitatea este exprimată prin numărul de bucăți dintr-un produs pe unitatea de timp. Când se dezvoltă producția de masă, productivitatea este exprimată în unități de masă sau de volum pe unitatea de timp. Intensitatea aparatului este performanța acestuia, raportată la orice unitate de bază care caracterizează acest aparat. Deci, intensitatea uscătorului este exprimată prin cantitatea de apă îndepărtată din material la 1 oră, raportată la 1 m 3 din volumul uscătorului; intensitatea de funcționare a evaporatoarelor - cantitatea de apă evaporată la 1 oră, raportată la 1 m 2 din suprafața de încălzire.

Este evident că pentru a obține performanțe ridicate la nivel scăzut dimensiunile per total Intensificarea procesului prin aparat este sarcina principală a producției. Modalităţile în care se realizează sunt diferite pt tipuri diferite dispozitive. Cu toate acestea, puteți instala unele metode comune creșterea intensității dispozitivelor, independent de dispozitivul acestora.

Intensificarea se poate realiza, de exemplu, prin înlocuirea proceselor periodice cu unele continue: în acest caz, timpul alocat operațiilor auxiliare este eliminat și automatizarea controlului devine posibilă. În unele cazuri, intensitatea muncii dispozitivului poate fi crescută prin creșterea vitezei de mișcare a elementelor sale de lucru.

Rezistența la coroziune a materialului aparatului. Materialul din care este construit aparatul trebuie să fie stabil atunci când este expus la mediul prelucrat.La rândul lor, produsele de interacțiune dintre mediu și material nu ar trebui să aibă proprietăți nocive daca produsul este folosit pentru alimentatie.

Consum redus de energie. Intensitatea energetică a aparatului se caracterizează prin consumul de energie pe unitate de materii prime prelucrate sau produse fabricate. Cu alte lucruri în egală măsură, dispozitivul este considerat a fi mai perfect, cu atât mai puțină energie este cheltuită pe unitatea de materii prime sau produse.

Accesibilitate pentru inspecție, curățare și reparație. Pentru funcționarea corectă a dispozitivului, acesta este supus inspecțiilor sistematice, curățării și reparațiilor curente. Designul aparatului ar trebui să ofere capacitatea de a efectua aceste operațiuni fără opriri lungi.

Fiabilitate. Fiabilitatea aparatului și a mașinii este capacitatea de a îndeplini funcțiile specificate, de a-și menține performanța în limitele specificate pentru perioada de timp necesară.

Fiabilitatea dispozitivului este determinată de fiabilitatea, menținerea, durabilitatea acestuia. Fiabilitatea și durabilitatea sunt indicatori care au mare importanțăși determinarea fezabilității dispozitivului.

Cerințe de siguranță. Ergonomie

La întreprinderile socialiste, aparatelor sunt impuse cerințe de siguranță și ușurință în întreținere. Aparatul trebuie proiectat și construit cu o marjă de siguranță adecvată, echipat cu dispozitive de protecție pentru piesele mobile, supape de siguranță, întrerupătoare automate și alte dispozitive pentru prevenirea exploziilor și accidentelor. Operațiunile de încărcare a materiilor prime și de descărcare a produselor finite trebuie să fie convenabile și sigure pentru personalul operator. Acest lucru este asigurat de proiectarea adecvată a trapelor și supapelor. Cele mai sigure sunt mașinile continue închise ermetic, cu un flux continuu de materiale.

Pentru o întreținere ușoară, dispozitivul trebuie controlat dintr-un punct în care este instalat panoul de control. Acest lucru este deosebit de ușor de implementat dacă sunt organizate controlul de la distanță și controlul de la distanță al aparatului. Cea mai înaltă formă este automatizarea completă a controlului și managementului. Controlul aparatului nu ar trebui să necesite o cheltuială semnificativă de muncă fizică.

Incomoditate mare în întreținere și pericol pentru lucrători oferă utilizarea unei transmisii cu curea pentru aparatul de conducere. Din acest punct de vedere, ar trebui preferată o unitate electrică individuală.

În condițiile revoluției tehnologice, ergonomia, știința adaptării condițiilor de muncă la o persoană, a căpătat o mare importanță. Ergonomia ia în considerare problemele practice care apar în organizarea muncii umane, pe de o parte, și mecanismul și elementele mediului material, pe de altă parte.

În condițiile moderne, atunci când o persoană care gestionează un proces se confruntă cu procese intensive care curg rapid, există o nevoie urgentă de a le adapta la capacitățile fiziologice și psihologice ale unei persoane pentru a oferi condiții pentru cea mai eficientă muncă, care nu reprezintă un amenințare pentru sănătatea umană și este efectuată de acesta cu mai puțin efort. La construirea aparatelor, cerințele ergonomiei sunt ca procesul de muncă al operatorului aparatului să fie adaptat la capacitățile sale fizice și mentale. Acest lucru ar trebui să asigure eficiența maximă a muncii și să elimine posibilele riscuri pentru sănătate.

O altă cerință importantă, specifică dispozitivelor de producție alimentară, decurge din scopul produsului. întreprinderile alimentare. În producția de alimente, trebuie asigurate condiții sanitare și igienice înalte pentru a preveni posibilitatea infectării produselor sau contaminării cu produse de influența mediului și a materialului din care este construit aparatul. Acest lucru este asigurat de etanșeitatea dispozitivelor, forme constructive care permit curățarea temeinică, automatizarea, care face posibilă efectuarea procesului fără atingerea mâinilor umane și selectarea materialului adecvat pentru construirea dispozitivului.

Cerințe structurale și estetice

Acestea și grupul includ cerințe legate de proiectarea, transportul și instalarea aparatului. Principalele sunt următoarele: standardizarea și interschimbabilitatea părților aparatului; cea mai mică laboriozitate în timpul asamblarii; ușurința de transport, dezasamblare și reparare; greutatea minimă atât a întregului aparat, cât și a părților sale individuale.

Luați în considerare cerințele pentru masa dispozitivului. Reducerea greutății aparatului reduce costul acestuia. Se poate realiza prin eliminarea marjelor excesive de siguranță, precum și prin schimbarea formei aparatului. Astfel, atunci când proiectați aparate cilindrice, dacă este posibil, ar trebui să alegeți un astfel de raport între înălțime și diametru la care raportul dintre suprafață și volum să fie minim. Se știe că suprafața vaselor cilindrice cu capace plate este minimă la N/A = 2. Cu acest raport, masa de metal cheltuită pentru construcția unui aparat cilindric este, de asemenea, minimă. Consumul de metal poate fi redus și prin înlocuirea capacelor plate cu altele convexe. În multe cazuri, trecerea de la structurile nituite la cele sudate, raționalizarea dispozitivului de unități individuale, utilizarea metalelor și materialelor plastice de înaltă rezistență (textolit, plastic vinil etc.) conduc la o reducere semnificativă a masei aparat.

La proiectarea dispozitivelor, este, de asemenea, necesar să se acorde atenție capacității de fabricație a echipamentului. Tehnologic (din punct de vedere al ingineriei mecanice) este un astfel de design care poate fi fabricat cu cel mai mic timp și muncă.

Aparatul trebuie să aibă o formă și o culoare cât mai plăcute ochiului.

Cerințe economice

Conceptul de optimizare în design. Cerințele economice pentru aparate pot fi împărțite în două categorii: cerințe pentru proiectarea și construcția aparatului și cerințele pentru mașina construită în funcțiune.

Din punctul de vedere al acestor cerințe, costul de proiectare, construcție și operare a mașinii ar trebui să fie cât mai mic posibil.

Aparatele care îndeplinesc cerințele operaționale și de proiectare îndeplinesc inevitabil și cerințele economice. Odată cu introducerea noilor tehnologii și a dispozitivelor mai moderne, s-ar putea întâmpla ca mai mult aparatura moderna va fi mai scump. Cu toate acestea, în acest caz, de regulă, costul de funcționare a aparatului scade, iar calitatea produsului se îmbunătățește și, astfel, introducerea unui nou aparat devine adecvată. In detalii cerinte economice sunt luate în considerare în cursurile de organizare a producției și economia industriei.

Atunci când proiectați un aparat, este necesar să vă străduiți să vă asigurați că procesul care are loc în acesta se desfășoară în varianta optimă. Problema de optimizare este alegerea unei astfel de variante în care valoarea care caracterizează funcționarea aparatului (criteriul optimității) a avut o valoare optimă. Costul de producție este cel mai adesea ales ca criteriu de optimitate. În acest caz, proiectantul se confruntă cu sarcina de a proiecta un aparat cu astfel de date care să asigure costul minim de producție.

Etapa principală a optimizării este alegerea criteriului de optimizare și compilarea unui model matematic al aparatului. Folosind acest model, cu ajutorul calculatoarelor electronice, ei gasesc cea mai buna solutie.

lustruirea măcinarea alimentelor

2 . Pe mineprocese chanice

măcinare

Măcinarea și lustruirea se utilizează la prelucrarea meiului, ovăzului și porumbului (măcinare), orezului, mazării, orzului și grâului (măcinare și lustruire).

La măcinare, învelișurile de fructe și semințe, parțial stratul de aleuronă și germenii sunt îndepărtate de pe suprafața boabelor decojite.

Măcinarea se îmbunătățește aspect, păstrarea și proprietățile culinare ale crepselor. Cu toate acestea, măcinarea reduce valoarea biologică a cerealelor, deoarece o parte semnificativă a vitaminelor, proteinelor de calitate superioară, minerale localizat în embrion, stratul de aleurone și părțile exterioare ale miezului făinoase.

Echipamente pentru macinarea cerealelor si cerealelor

Mașină de rulat SVU- 2 (fig.) este destinat curățării hrișcii și meiului. Are o punte. Boabele sunt decojite între tamburul abraziv și suportul staționar de abraziv sau cauciuc.

Mașină de rulat SVU-2

Din pâlnia de primire 7, prin intermediul unei role de alimentare 2 și a unui amortizor articulat 3, boabele, fiind distribuite pe lungimea tamburului rotativ 4 și a platformei 5, intră în zona de lucru 6. Baza tamburului este un cilindru din tablă de oțel cu pătratele 7 situate de-a lungul generatoarelor. Pentru a regla dimensiunea și forma zonei de lucru, se utilizează un mecanism, constând dintr-un suport decorativ 8 și o parte mobilă 9 a etrierului, care se poate deplasa de-a lungul etrierului 12 prin intermediul unei piulițe 10 și a unui șurub 77. rotind șurubul cu volanul 14, puteți modifica dimensiunea și forma zonei de lucru a mașinii. Acest lucru este necesar, de exemplu, pentru curățarea hrișcii, atunci când este necesar să se dea zonei de lucru o formă de semilună.

În partea inferioară a suportului punții, știfturile 18 sunt instalate pe ambele părți, conectate la o tijă șurub 19. Prin rotirea volantului 20, puteți schimba poziția platformei și puteți da zonei de lucru o formă în formă de pană - optimă. pentru curățarea meiului. Produsele de decojire sunt îndepărtate din mașină prin conducta 17. Mașina este antrenată de un motor electric 15 printr-o transmisie cu curele trapezoidale 16. Pentru a îndepărta platforma, etrierul 12 împreună cu puntea este rotit la unghiul corespunzător în jurul axei. 13. Performanța tehnologică suficient de ridicată se realizează prin folosirea hrișcii pentru curățarea tamburului și a punții de gresie, iar pentru curățarea meiului - un tambur abraziv și o punte elastică din plăci speciale din cauciuc-țesătură ale mărcii RTD.

Pentru curățarea hrișcii, este necesar să tăiați tamburul de gresie și placa de rezonanță cu șanțuri adânci de 1,0…1,2 mm cu o înclinare de 4…5 ° față de generator după 24…36 de ore. Numărul de caneluri este de 4...6 la 1 cm de circumferință a tamburului, în funcție de mărimea boabelor prelucrate. Când curățați meiul, este necesar să restabiliți suprafața aspră a tamburului abraziv la fiecare 3-4 zile și să măcinați puntea cauciucată pe rolă.

Suprafața de lucru a tamburului în timpul procesării: hrișcă - gresie, mei - abraziv. Suprafața de lucru a punții în timpul procesării: hrișcă - gresie, mei - cauciuc. Forma zonei de lucru a mașinii în timpul decojirii: hrișcă - în formă de seceră, mei - în formă de pană.

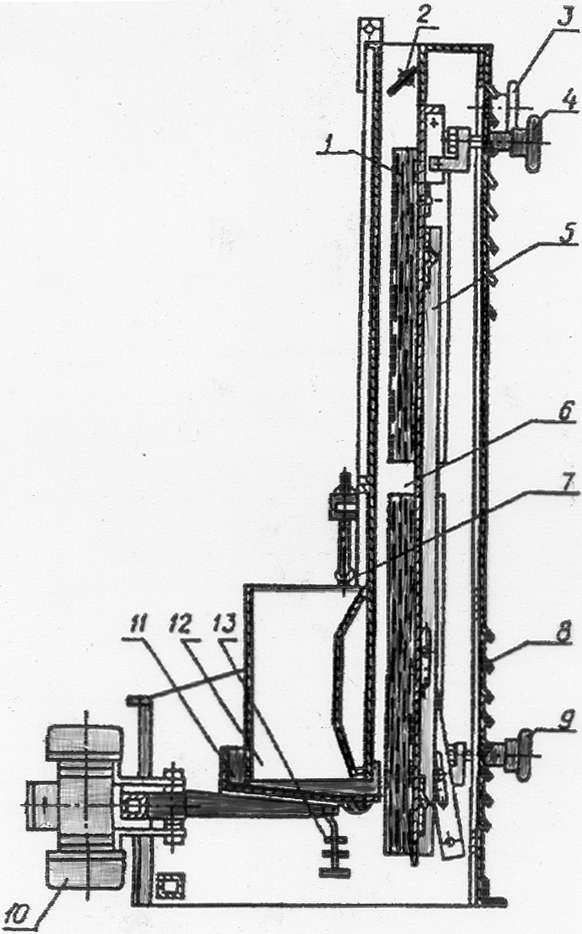

Mașină de curățat A1- WSHN- W(Fig. 4) este destinat pentru decojirea secară și grâului în timpul măcinarii făinii integrale și măcinarea soiului de secară la morile de făină, măcinarea și lustruirea orzului la producerea orzului perlat, curățarea orzului la morile de furaje. Cilindrul de sită 4 al mașinii este instalat în carcasa 5 a camerei de lucru, arborele 3 cu roți abrazive 6 se rotește în doi suporturi de rulment 8 și 12. În partea superioară este gol și are șase rânduri de găuri, opt găuri în fiecare rând.

Mașină de decojit și șlefuit Al-ZSHN-Z

Aparatul are conducte de intrare 7 și de evacuare 1. Acesta din urmă este echipat cu un dispozitiv pentru reglarea duratei de prelucrare a produsului. Conducta de refulare este atașată de flanșa țevii de ramificație instalată în zona canalului inelar (pentru îndepărtarea făinii) al corpului 2. Mașina este antrenată de la motorul electric 9 prin transmisia cu curele trapezoidale 11. Corpul 5 a camerei de lucru este atașată la corpul 2, care la rândul său este instalat pe cadrul 10.

Boabele care urmează să fie prelucrate prin conducta de admisie intră în spațiul dintre roțile abrazive rotative și cilindrul perforat staționar. Aici, din cauza frecării intense, când boabele se deplasează către țeava de evacuare, carcasele sunt separate, a căror mare parte este îndepărtată din mașină prin orificiile cilindrului perforat și mai departe prin camera inelară.

Cu ajutorul unui dispozitiv de supapă amplasat în conducta de evacuare, se reglează nu numai cantitatea de produs evacuată din mașină, ci și timpul de prelucrare a acestuia, productivitatea mașinii și eficiența tehnologică a procesului de decojire, măcinare. și lustruire. Aerul este aspirat prin arborele tubular, iar găurile din acesta trece prin stratul de produs prelucrat. Împreună cu cochilii și impurități ușoare, intră în camera inelară prin cilindrul de sită și mai departe în sistemul de aspirație.

Una dintre cele mai frecvente defecte este vibrația crescută a mașinii, care apare din cauza uzurii roților abrazive. Uzura mare a roților duce și la o scădere a intensității prelucrării. Prin urmare, starea cercurilor trebuie monitorizată cu atenție și înlocuită în timp util. Când înlocuiți un cilindru perforat, este necesar să eliberați un singur capac de prindere, să îl îndepărtați și apoi să scoateți cilindrul prin fanta inelară formată.

Mașinile de decojit și șlefuit Al-ZSHN-Z sunt produse în patru versiuni cu roți abrazive pentru diferite dimensiuni ale granulelor (de la 80 la 120).

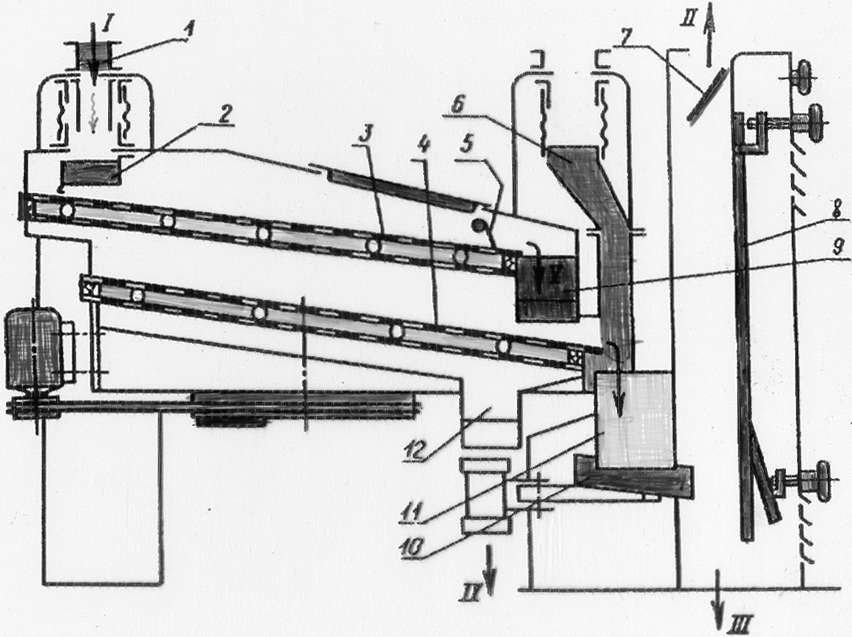

râșniță A1- BCMM - 2,5 (Fig. 5) este conceput pentru măcinarea crupelor de orez.

Mașină de șlefuit A1-BShM - 2.5

Măcinarea este supusă la orez decorticat cu un conținut de boabe nedecorticate de cel mult 2%. Mașina de șlefuit constă din două secțiuni de măcinat 15 și 19, montate în carcasă și un cadru 4. Fiecare secțiune de șlefuit are un alimentator 18, o țeavă de aspirație 12, un capac articulat 16, un tambur de sită 9, un tambur de măcinat 8, un descărcator și un motor electric 20.

Mașina este închisă din exterior de pereții 7 și 7. Sub secțiunile de măcinat 15 și 19 se află un buncăr 2 pentru colectarea și îndepărtarea făinii din mașină. Unitatea are o protecție de siguranță 13 și o ușă 14 pentru întreținere.

Alimentatorul 18 are două obloane, dintre care unul deschide sau închide accesul produsului la mașină, al doilea 11 servește la reglarea cantității de produs introdusă în mașină. Tamburul de sită 9 este format din doi semicilindri. O sită este atașată de cadrul fiecărui cilindru folosind două rânduri de curse și șuruburi. Ambele semicilindri sunt trase împreună de patru benzi.

Tamburul de măcinat 8 este alcătuit din roți abrazive. Pe partea de intrare a produsului, are un alimentator cu șurub 10, iar pe partea de ieșire, un rotor 5. Descărcătorul 6 este o sticlă turnată cu o deschidere care este blocată de o supapă de încărcare. O sarcină se deplasează de-a lungul pârghiei supapei filetate.

Crupele de orez prin alimentator intră în secțiunea de măcinare și sunt introduse cu șurubul în zona de lucru, unde, trecând între tamburele rotative de măcinat și site cu curse, este supus măcinarii. În același timp, făina se trezește printr-o sită în buncărul 2 și este îndepărtată prin gravitație din mașină. Nisipul măcinat, depășind forța supapei de marfă, intră în duza 3 și este, de asemenea, îndepărtat din mașină.

Setarea râșniței este de a selecta durata optimă de prelucrare a crupelor de orez. Pentru a face acest lucru, după cum s-a menționat mai sus, descărcătoarele sunt echipate cu supape de marfă care permit, prin schimbarea poziției încărcăturii pe pârghii, reglarea forței de retur în zona de lucru. Observând vizual prin trapa conductei de descărcare produsul de ieșire, precum și sarcina motorului electric în funcție de ampermetru, selectați armătura necesară a supapei de încărcare și poziția amortizorului de alimentare inferior.

3. Procese hidromecanice

Modele de filtrare de bază

Datorită dimensiunii reduse a găurilor din stratul de sediment și a partiției de filtrare, precum și a vitezei reduse a fazei lichide în acestea, putem presupune că filtrarea se desfășoară în regiunea laminară. În această condiție, viteza de filtrare la un moment dat este direct proporțională cu diferența de presiune și invers proporțională cu vâscozitatea lichidului de fază și rezistența hidraulică totală a stratului de sediment și a partiției filtrului. Datorită faptului că, în cazul general, în procesul de filtrare, valorile diferenței de presiune și rezistența hidraulică a stratului de sedimente se modifică în timp, apoi rata de filtrare variabilă w (m/s) exprimat în formă diferențială, iar ecuația principală de filtrare are forma:

unde V este volumul filtratului, m3; S- suprafata de filtrare, m 2 ; - durata filtrarii, sec; - diferenta de presiune, N/m 2 ; - vâscozitatea fazei lichide a suspensiei, Nsec/m 2 ; R oc - rezistenţa stratului de sedimente, m -1 ; R f.p. - rezistenta peretelui filtrant (se poate considera aproximativ constanta).

Valoarea Ros pe măsură ce grosimea stratului de sediment crește, se schimbă de la zero la începutul filtrării la valoare maximă la finalul procesului. Pentru a integra ecuația (1), este necesar să se stabilească relația dintre R os şi volumul filtratului obţinut. Având în vedere proporționalitatea volumelor de sediment și filtrat, notăm raportul dintre volumul de sediment V os și volumul de filtrat V prin x 0 . Apoi, volumul sedimentului V os \u003d x 0 v. Totuși, volumul sedimentului poate fi exprimat ca V os = h oc S, unde h oc este înălțimea stratului de sediment. Prin urmare:

Prin urmare, grosimea unui strat uniform de sedimente pe pereția de filtrare va fi:

si rezistenta acestuia

unde r o este rezistivitatea stratului de sedimente, m -2.

Înlocuind valoarea lui R oc din expresia (3) în ecuația (1) obținem:

. (4) .

Literatură

1. Dragilev A.I., Drozdov V.S. Mașini și dispozitive tehnologice pentru producția alimentară. - M.: Kolos, 1999, - 376 p.

2. Stabnikov V.N., Lysinsky V.M., Popov V.D. Procese și dispozitive de producție alimentară. - M.: Agropromizdat, 1985. - 503 p.

3. Comercializarea produselor alimentare / R.Z. Grigoriev. Institutul Tehnologic Kemerovo Industria alimentară. - Kemerovo, 2004. - 116 p.

4. Mașini pentru decojirea și măcinat cereale. http://www.znaytovar.ru/s/Mashiny_dlya_shelusheniya_i_shlifova.html

5. Procese și dispozitive de producție alimentară: note de curs despre cursul PAPP Partea 1. Ivanets V.N., Krokhalev A.A., Bakin I.A., Potapov A.N. Institutul Tehnologic al Industriei Alimentare Kemerovo. - Kemerovo, 2002. - 128 p.

Găzduit pe Allbest.ru

Documente similare

Studiul gamei de hrișcă. Clasificarea generală a proceselor și aparatelor pentru industria alimentară și chimică. Tehnologia producției și producerii hrișcii. Caracteristicile echipamentului pe exemplul unui magazin complex pentru prelucrarea hrișcii.

lucrare de termen, adăugată 17.11.2014

Introducerea instrumentelor de automatizare care contribuie la creșterea capacității unice a unităților și a capacității de producție a întreprinderilor. Clasificarea producției alimentare pe diverse criterii. Proprietăți de bază diferite feluri materie primă, valoarea sa nutritivă.

test, adaugat 02.04.2016

Studiul legilor științei despre procesele de producție a alimentelor. Luarea în considerare a proceselor mecanice, hidromecanice și de transfer de masă pe exemplul funcționării echipamentelor pentru prelucrarea cerealelor, un mixer pentru produse lichide și uscare în uscătoare. Rezolvarea principalelor probleme.

test, adaugat 07.05.2014

Studiu de fezabilitate al concentrației pastei de tomate în evaporatoare cu o singură și dublă coajă. Calculul rețetelor de producție și al echipamentelor pentru coacerea pâinii din grâu din secară. Diagramă de producție.

test, adaugat 26.04.2007

Tehnologii de producție alimentară și dezvoltarea sistemelor de automatizare a proceselor chimice. Modelul matematic al materialelor și aparatelor utilizate pentru amestecare. Descrierea schemei funcționale pentru controlul cantității de componente furnizate mixerului.

lucrare de termen, adăugată 07.12.2010

Tehnologia producției alimentare, compoziția sortimentului de produse caramel, evaluarea calității acestora, cerințele privind condițiile de ambalare și depozitare, defecte inacceptabile. Studiu de fezabilitate al concentrației pastei de tomate într-un evaporator cu o singură coajă.

test, adaugat 24.11.2010

Rezistență hidraulică la mișcarea diferitelor fluxuri gaz-lichid în conducte. Dispersia cu jet a fazei gazoase de măcinare într-un uscător vibrator. Calculul rezistenței vaselor sub presiune pentru producția de alimente. Aparat de injecție cu jet cu carcasă și tub.

lucrare de control, adaugat 23.08.2013

Principii și modele operare tehnică echipamentul unei întreprinderi de transport auto, determinând necesitatea acestuia. Mecanizare Procese de producție. Clasificarea echipamentelor tehnologice și cerințele pentru acesta.

teză, adăugată 28.12.2010

Rol fibre dieteticeîn dieta umană. Caracteristicile schemei tehnologice și echipamentelor necesare pentru producerea pâinii albe de tablă din făină integrală de grâu cu adaos de fibre alimentare și anume deșeuri de producție de zahăr din sfeclă.

lucrare de termen, adăugată 26.11.2014

Conceptul, esența și dotarea supermarketurilor moderne. caracteristici generale, scopul, clasificarea, cerințele tehnologice, regulile de proiectare și funcționare ale celor mai frecvent utilizate tipuri de echipamente de încălzire și refrigerare în supermarketuri.

1. Clasificarea echipamentelor de producție alimentară și cerințele pentru acesta

Toate mașinile și dispozitivele tehnologice pot fi clasificate în funcție de tipul de procese care au loc în materii prime, semifabricate și produse finite în timpul prelucrării tehnologice. În acest caz, mașinile și dispozitivele tehnologice pot fi combinate în următoarele grupuri:

mașini și aparate tehnologice pentru efectuarea proceselor hidromecanice (utilaje pentru sedimentare, filtrare, fluidizare, amestecare, spălare, curățare, tăiere, frecare);

mașini și aparate tehnologice pentru efectuarea proceselor de schimb de căldură și transfer de masă (echipamente pentru tratament termic, extracție, uscare și coacere);

mașini și aparate tehnologice pentru efectuarea proceselor mecanice (utilaje pentru măcinare, cântărire, dozare, presare, cernere, dimensionare, modelare, ambalare).

Cerințe pentru dispozitive

Aparatura construită corespunzător trebuie să îndeplinească cerințele operaționale, structurale, estetice, economice și de siguranță.

Cerințe operaționale

Conformitatea dispozitivului cu scopul propus. Scopul dispozitivului este de a crea condiții optime pentru proces. Aceste condiții sunt determinate de tipul procesului, starea de agregare a maselor prelucrate, compoziția chimică și proprietățile fizice ale acestora (vâscozitate, elasticitate, plasticitate etc.). Aparatul trebuie să primească o formă care să ofere condițiile tehnologice necesare procesului (presiunea la care are loc procesul; viteza de mișcare și gradul de turbulență a fluxului de mase prelucrate; crearea contactului de fază necesar. ; efecte mecanice, termice, electrice și magnetice). Să luăm în considerare un exemplu elementar. Este necesar să se încălzească și să se amestece o soluție vâscoasă care conține particule în suspensie dintr-o substanță instabilă termic (de exemplu, o soluție de zahăr care conține cristale de zahăr). Două dispozitive pot fi utilizate în acest scop. În aparatul prezentat în fig. 1, depunerea particulelor solide în partea de jos și colțuri este inevitabilă. În aceste locuri, va avea loc arderea și distrugerea produsului. În consecință, forma acestui aparat nu creează condițiile necesare pentru ca procesul să continue. Într-o măsură mai mare satisface scopul propus al aparatului prezentat în Fig. 2. Aparatul are un fund sferic, cuplat cu un corp cilindric, și un agitator de tip ancoră. Tot ego-ul previne formarea sedimentelor și arderea acestuia pe pereții fundului. Din exemplul de mai sus se poate observa că pentru a proiecta un aparat este necesar să se cunoască și să se țină cont de proprietățile sistemului care este procesat. Neglijarea cerințelor tehnologice duce la deteriorarea produsului.

Intensitate mare a aparatului. Una dintre principalele caracteristici ale aparatului este productivitatea acestuia - cantitatea de materii prime procesate în aparat pe unitatea de timp sau cantitatea de produs finit emis de aparat pe unitatea de timp. În producția de produse cu bucată, productivitatea este exprimată prin numărul de bucăți dintr-un produs pe unitatea de timp. Când se dezvoltă producția de masă, productivitatea este exprimată în unități de masă sau de volum pe unitatea de timp. Intensitatea aparatului este performanța acestuia, raportată la orice unitate de bază care caracterizează acest aparat. Deci, intensitatea uscătorului este exprimată prin cantitatea de apă îndepărtată din material la 1 oră, referită la 1 m 3volumul uscătorului; intensitatea muncii evaporatoarelor - cantitatea de apă evaporată la 1 oră, referită la 1 m 2suprafete de incalzire. Evident, pentru a obține o productivitate ridicată cu dimensiuni de gabarit reduse ale aparatului, intensificarea procesului este sarcina principală a producției. Modalitățile în care se realizează sunt diferite pentru diferite tipuri de dispozitive. Cu toate acestea, este posibil să se stabilească câteva metode generale de creștere a intensității funcționării dispozitivelor care nu depind de dispozitivul lor. Intensificarea se poate realiza, de exemplu, prin înlocuirea proceselor periodice cu unele continue: în acest caz, timpul alocat operațiilor auxiliare este eliminat și automatizarea controlului devine posibilă. În unele cazuri, intensitatea muncii dispozitivului poate fi crescută prin creșterea vitezei de mișcare a elementelor sale de lucru. Rezistența la coroziune a materialului aparatului. Materialul din care este construit aparatul trebuie să fie stabil atunci când este expus la mediul în curs de prelucrare.La rândul lor, produsele de interacțiune dintre mediu și material nu trebuie să aibă proprietăți dăunătoare dacă produsul este utilizat pentru alimentație. Consum redus de energie. Intensitatea energetică a aparatului se caracterizează prin consumul de energie pe unitate de materii prime prelucrate sau produse fabricate. Cu alte lucruri în egală măsură, dispozitivul este considerat a fi mai perfect, cu atât mai puțină energie este cheltuită pe unitatea de materii prime sau produse. Accesibilitate pentru inspecție, curățare și reparație. Pentru funcționarea corectă a dispozitivului, acesta este supus inspecțiilor sistematice, curățării și reparațiilor curente. Designul aparatului ar trebui să ofere capacitatea de a efectua aceste operațiuni fără opriri lungi. Fiabilitate. Fiabilitatea aparatului și a mașinii este capacitatea de a îndeplini funcțiile specificate, de a-și menține performanța în limitele specificate pentru perioada de timp necesară. Fiabilitatea dispozitivului este determinată de fiabilitatea, menținerea, durabilitatea acestuia. Fiabilitatea și durabilitatea sunt indicatori de mare importanță și determină oportunitatea dispozitivului. Cerințe de siguranță. Ergonomie La întreprinderile socialiste, aparatelor sunt impuse cerințe de siguranță și ușurință în întreținere. Aparatul trebuie proiectat și construit cu o marjă de siguranță adecvată, echipat cu dispozitive de protecție pentru piesele mobile, supape de siguranță, întrerupătoare automate și alte dispozitive pentru prevenirea exploziilor și accidentelor. Operațiunile de încărcare a materiilor prime și de descărcare a produselor finite trebuie să fie convenabile și sigure pentru personalul operator. Acest lucru este asigurat de proiectarea adecvată a trapelor și supapelor. Cele mai sigure sunt mașinile continue închise ermetic, cu un flux continuu de materiale. Pentru o întreținere ușoară, dispozitivul trebuie controlat dintr-un punct în care este instalat panoul de control. Acest lucru este deosebit de ușor de implementat dacă sunt organizate controlul de la distanță și controlul de la distanță al aparatului. Cea mai înaltă formă este automatizarea completă a controlului și managementului. Controlul aparatului nu ar trebui să necesite o cheltuială semnificativă de muncă fizică. În condițiile revoluției tehnologice, ergonomia, știința adaptării condițiilor de muncă la o persoană, a căpătat o mare importanță. Ergonomia ia în considerare problemele practice care apar în organizarea muncii umane, pe de o parte, și mecanismul și elementele mediului material, pe de altă parte. În condițiile moderne, atunci când o persoană care gestionează un proces se confruntă cu procese intensive care curg rapid, există o nevoie urgentă de a le adapta la capacitățile fiziologice și psihologice ale unei persoane pentru a oferi condiții pentru cea mai eficientă muncă, care nu reprezintă un amenințare pentru sănătatea umană și este efectuată de acesta cu mai puțin efort. La construirea aparatelor, cerințele ergonomiei sunt ca procesul de muncă al operatorului aparatului să fie adaptat la capacitățile sale fizice și mentale. Acest lucru ar trebui să asigure eficiența maximă a muncii și să elimine posibilele riscuri pentru sănătate. O altă cerință importantă specifică aparatelor de producție alimentară apare din scopul produselor întreprinderilor alimentare. În producția de alimente, trebuie asigurate condiții sanitare și igienice înalte pentru a preveni posibilitatea infectării produselor sau contaminării cu produse de influența mediului și a materialului din care este construit aparatul. Acest lucru este asigurat de etanșeitatea dispozitivelor, forme constructive care permit curățarea temeinică, automatizarea, care face posibilă efectuarea procesului fără atingerea mâinilor umane și selectarea materialului adecvat pentru construirea dispozitivului. Cerințe structurale și estetice Acestea și grupul includ cerințe legate de proiectarea, transportul și instalarea aparatului. Principalele sunt următoarele: standardizarea și interschimbabilitatea părților aparatului; cea mai mică laboriozitate în timpul asamblarii; ușurința de transport, dezasamblare și reparare; greutatea minimă atât a întregului aparat, cât și a părților sale individuale. Luați în considerare cerințele pentru masa dispozitivului. Reducerea greutății aparatului reduce costul acestuia. Se poate realiza prin eliminarea marjelor excesive de siguranță, precum și prin schimbarea formei aparatului. Astfel, atunci când proiectați aparate cilindrice, dacă este posibil, ar trebui să alegeți un astfel de raport între înălțime și diametru la care raportul dintre suprafață și volum să fie minim. Se știe că suprafața vaselor cilindrice cu capace plate este minimă la N/A = 2. Cu acest raport, masa de metal cheltuită pentru construcția unui aparat cilindric este, de asemenea, minimă. Consumul de metal poate fi redus și prin înlocuirea capacelor plate cu altele convexe. În multe cazuri, trecerea de la structurile nituite la cele sudate, raționalizarea dispozitivului de unități individuale, utilizarea metalelor și materialelor plastice de înaltă rezistență (textolit, plastic vinil etc.) conduc la o reducere semnificativă a masei aparat. La proiectarea dispozitivelor, este, de asemenea, necesar să se acorde atenție capacității de fabricație a echipamentului. Tehnologic (din punct de vedere al ingineriei mecanice) este un astfel de design care poate fi fabricat cu cel mai mic timp și muncă. Aparatul trebuie să aibă o formă și o culoare cât mai plăcute ochiului. Cerințe economice Conceptul de optimizare în design. Cerințele economice pentru aparate pot fi împărțite în două categorii: cerințe pentru proiectarea și construcția aparatului și cerințele pentru mașina construită în funcțiune. Din punctul de vedere al acestor cerințe, costul de proiectare, construcție și operare a mașinii ar trebui să fie cât mai mic posibil. Aparatele care îndeplinesc cerințele operaționale și de proiectare îndeplinesc inevitabil și cerințele economice. Odată cu introducerea noii tehnologii și a dispozitivelor mai moderne, se poate întâmpla ca un dispozitiv mai modern să se dovedească a fi mai scump. Cu toate acestea, în acest caz, de regulă, costul de funcționare a aparatului scade, iar calitatea produsului se îmbunătățește și, astfel, introducerea unui nou aparat devine adecvată. Cerințele economice sunt discutate mai detaliat în cursurile privind organizarea producției și economia industriei. Atunci când proiectați un aparat, este necesar să vă străduiți să vă asigurați că procesul care are loc în acesta se desfășoară în varianta optimă. Problema de optimizare este alegerea unei astfel de variante în care valoarea care caracterizează funcționarea aparatului (criteriul optimității) a avut o valoare optimă. Costul de producție este cel mai adesea ales ca criteriu de optimitate. În acest caz, proiectantul se confruntă cu sarcina de a proiecta un aparat cu astfel de date care să asigure costul minim de producție. Etapa principală a optimizării este alegerea criteriului de optimizare și compilarea unui model matematic al aparatului. Folosind acest model, cu ajutorul calculatoarelor electronice, ei gasesc cea mai buna solutie. lustruirea măcinarea alimentelor 2. Procese mecanice

măcinare Măcinarea și lustruirea se utilizează la prelucrarea meiului, ovăzului și porumbului (măcinare), orezului, mazării, orzului și grâului (măcinare și lustruire). La măcinare, învelișurile de fructe și semințe, parțial stratul de aleuronă și germenii sunt îndepărtate de pe suprafața boabelor decojite. Măcinarea îmbunătățește aspectul, păstrând calitatea și proprietățile culinare ale crepei. Cu toate acestea, măcinarea reduce valoarea biologică a cerealelor, deoarece cu fibre și pentozani o parte semnificativă a vitaminelor, proteinelor complete și mineralelor găsite în germeni, stratul de aleurone și părțile exterioare ale miezului făinoase sunt îndepărtate. Mașină de rulat SVU-2(fig.) este destinat curățării hrișcii și meiului. Are o punte. Boabele sunt decojite între tamburul abraziv și suportul staționar de abraziv sau cauciuc. Mașină de rulat SVU-2 Din pâlnia de primire 7, prin intermediul unei role de alimentare 2 și a unui amortizor articulat 3, boabele, fiind distribuite pe lungimea tamburului rotativ 4 și a platformei 5, intră în zona de lucru 6. Baza tamburului este un cilindru din tablă de oțel cu pătratele 7 situate de-a lungul generatoarelor. Pentru a regla dimensiunea și forma zonei de lucru, se utilizează un mecanism, constând dintr-un suport decorativ 8 și o parte mobilă 9 a etrierului, care se poate deplasa de-a lungul etrierului 12 prin intermediul unei piulițe 10 și a unui șurub 77. rotind șurubul cu volanul 14, puteți modifica dimensiunea și forma zonei de lucru a mașinii. Acest lucru este necesar, de exemplu, pentru curățarea hrișcii, atunci când este necesar să se dea zonei de lucru o formă de semilună. În partea inferioară a suportului punții, știfturile 18 sunt instalate pe ambele părți, conectate la o tijă șurub 19. Prin rotirea volantului 20, puteți schimba poziția platformei și puteți da zonei de lucru o formă în formă de pană - optimă. pentru curățarea meiului. Produsele de decojire sunt îndepărtate din mașină prin conducta 17. Mașina este antrenată de un motor electric 15 printr-o transmisie cu curele trapezoidale 16. Pentru a îndepărta platforma, etrierul 12 împreună cu puntea este rotit la unghiul corespunzător în jurul axei. 13. Performanța tehnologică suficient de ridicată se realizează prin folosirea hrișcii pentru curățarea tamburului și a punții de gresie, iar pentru curățarea meiului - un tambur abraziv și o punte elastică din plăci speciale din cauciuc-țesătură ale mărcii RTD. Pentru curățarea hrișcii, este necesar să tăiați tamburul de gresie și placa de rezonanță cu șanțuri adânci de 1,0…1,2 mm cu o înclinare de 4…5 ° față de generator după 24…36 de ore. Numărul de caneluri este de 4...6 la 1 cm de circumferință a tamburului, în funcție de mărimea boabelor prelucrate. Când curățați meiul, este necesar să restabiliți suprafața aspră a tamburului abraziv la fiecare 3-4 zile și să măcinați puntea cauciucată pe rolă. Suprafața de lucru a tamburului în timpul procesării: hrișcă - gresie, mei - abraziv. Suprafața de lucru a punții în timpul procesării: hrișcă - gresie, mei - cauciuc. Forma zonei de lucru a mașinii în timpul decojirii: hrișcă - în formă de seceră, mei - în formă de pană. Mașină de decojit și șlefuit A1-ZSHN-Z(Fig. 4) este destinat pentru decojirea secară și grâului în timpul măcinarii făinii integrale și măcinarea soiului de secară la morile de făină, măcinarea și lustruirea orzului la producerea orzului perlat, curățarea orzului la morile de furaje. Cilindrul de sită 4 al mașinii este instalat în carcasa 5 a camerei de lucru, arborele 3 cu roți abrazive 6 se rotește în doi suporturi de rulment 8 și 12. În partea superioară este gol și are șase rânduri de găuri, opt găuri în fiecare rând. Mașină de decojit și șlefuit Al-ZSHN-Z Aparatul are conducte de intrare 7 și de evacuare 1. Acesta din urmă este echipat cu un dispozitiv pentru reglarea duratei de prelucrare a produsului. Conducta de refulare este atașată de flanșa țevii de ramificație instalată în zona canalului inelar (pentru îndepărtarea făinii) al corpului 2. Mașina este antrenată de la motorul electric 9 prin transmisia cu curele trapezoidale 11. Corpul 5 a camerei de lucru este atașată la corpul 2, care la rândul său este instalat pe cadrul 10. Boabele care urmează să fie prelucrate prin conducta de admisie intră în spațiul dintre roțile abrazive rotative și cilindrul perforat staționar. Aici, din cauza frecării intense, când boabele se deplasează către țeava de evacuare, carcasele sunt separate, a căror mare parte este îndepărtată din mașină prin orificiile cilindrului perforat și mai departe prin camera inelară. Cu ajutorul unui dispozitiv de supapă amplasat în conducta de evacuare, se reglează nu numai cantitatea de produs evacuată din mașină, ci și timpul de prelucrare a acestuia, productivitatea mașinii și eficiența tehnologică a procesului de decojire, măcinare. și lustruire. Aerul este aspirat prin arborele tubular, iar găurile din acesta trece prin stratul de produs prelucrat. Împreună cu cochilii și impurități ușoare, intră în camera inelară prin cilindrul de sită și mai departe în sistemul de aspirație. Una dintre cele mai frecvente defecte este vibrația crescută a mașinii, care apare din cauza uzurii roților abrazive. Uzura mare a roților duce și la o scădere a intensității prelucrării. Prin urmare, starea cercurilor trebuie monitorizată cu atenție și înlocuită în timp util. Când înlocuiți un cilindru perforat, este necesar să eliberați un singur capac de prindere, să îl îndepărtați și apoi să scoateți cilindrul prin fanta inelară formată. Mașinile de decojit și șlefuit Al-ZSHN-Z sunt produse în patru versiuni cu roți abrazive pentru diferite dimensiuni ale granulelor (de la 80 la 120). (Fig. 5) este conceput pentru măcinarea crupelor de orez. Mașină de șlefuit A1-BShM - 2.5 Măcinarea este supusă la orez decorticat cu un conținut de boabe nedecorticate de cel mult 2%. Mașina de șlefuit constă din două secțiuni de măcinat 15 și 19, montate în carcasă și un cadru 4. Fiecare secțiune de șlefuit are un alimentator 18, o țeavă de aspirație 12, un capac articulat 16, un tambur de sită 9, un tambur de măcinat 8, un descărcator și un motor electric 20. Mașina este închisă din exterior de pereții 7 și 7. Sub secțiunile de măcinat 15 și 19 se află un buncăr 2 pentru colectarea și îndepărtarea făinii din mașină. Unitatea are o protecție de siguranță 13 și o ușă 14 pentru întreținere. Tamburul de măcinat 8 este alcătuit din roți abrazive. Pe partea de intrare a produsului, are un alimentator cu șurub 10, iar pe partea de ieșire, un rotor 5. Descărcătorul 6 este o sticlă turnată cu o deschidere care este blocată de o supapă de încărcare. O sarcină se deplasează de-a lungul pârghiei supapei filetate. Crupele de orez prin alimentator intră în secțiunea de măcinare și sunt introduse cu șurubul în zona de lucru, unde, trecând între tamburele rotative de măcinat și site cu curse, este supus măcinarii. În același timp, făina se trezește printr-o sită în buncărul 2 și este îndepărtată prin gravitație din mașină. Nisipul măcinat, depășind forța supapei de marfă, intră în duza 3 și este, de asemenea, îndepărtat din mașină. Setarea râșniței este de a selecta durata optimă de prelucrare a crupelor de orez. Pentru a face acest lucru, după cum s-a menționat mai sus, descărcătoarele sunt echipate cu supape de marfă care permit, prin schimbarea poziției încărcăturii pe pârghii, reglarea forței de retur în zona de lucru. Observând vizual prin trapa conductei de descărcare produsul de ieșire, precum și sarcina motorului electric în funcție de ampermetru, selectați armătura necesară a supapei de încărcare și poziția amortizorului de alimentare inferior. 3. Procese hidromecanice

Modele de filtrare de bază Datorită dimensiunii reduse a găurilor din stratul de sediment și a partiției de filtrare, precum și a vitezei reduse a fazei lichide în acestea, putem presupune că filtrarea se desfășoară în regiunea laminară. În această condiție, viteza de filtrare la un moment dat este direct proporțională cu diferența de presiune și invers proporțională cu vâscozitatea lichidului de fază și rezistența hidraulică totală a stratului de sediment și a partiției filtrului. Datorită faptului că, în cazul general, în procesul de filtrare, valorile diferenței de presiune și rezistența hidraulică a stratului de sedimente se modifică în timp, apoi rata de filtrare variabilă w(m/s) se exprimă sub formă diferenţială, iar ecuaţia de filtrare de bază este: unde V este volumul filtratului, m3; S- suprafata de filtrare, m2; t -

durata de filtrare, sec; DR -

diferența de presiune, N/m2; m -

vâscozitatea fazei lichide a suspensiei, N×s/m2; Roc - rezistența stratului de sedimente, m-1; Rf.p. -

rezistența peretelui filtrului (poate fi considerată aproximativ constantă). Pe măsură ce grosimea stratului de sediment crește, valoarea Ros se schimbă de la zero la începutul filtrării la o valoare maximă la sfârșitul procesului. Pentru a integra ecuația (1), este necesar să se stabilească relația dintre R®

şi volumul filtratului obţinut. Având în vedere proporționalitatea volumelor de sediment și filtrat, notăm raportul dintre volumul de sediment Voc și volumul de filtrat V prin x0. Apoi volumul sedimentului Vos = x0×v. Totuși, volumul sedimentului poate fi exprimat ca Voc = hoc×S, unde hoc este înălțimea stratului de sediment. Prin urmare: V×xo=hoc×S. Prin urmare, grosimea unui strat uniform de sedimente pe pereția de filtrare va fi: si rezistenta acestuia unde ro este rezistivitatea stratului de sedimente, m-2. Înlocuind valoarea lui Roc din expresia (3) în ecuația (1) obținem: . (4) .

Literatură

1. Dragilev A.I., Drozdov V.S. Mașini și dispozitive tehnologice pentru producția alimentară. - M.: Kolos, 1999, - 376 p. Stabnikov V.N., Lysinsky V.M., Popov V.D. Procese și dispozitive de producție alimentară. - M.: Agropromizdat, 1985. - 503 p. Mașini pentru decojirea și măcinarea cerealelor. #"justifica">. Procese și dispozitive de producție alimentară: note de curs despre cursul FAPP Partea 1. Ivanets V.N., Krokhalev A.A., Bakin I.A., Potapov A.N. Institutul Tehnologic al Industriei Alimentare Kemerovo. - Kemerovo, 2002. - 128 p.

Caracteristicile produselor CJSC „Bashkir Broiler”

Ca parte a materialului acoperit la următoarele discipline „Echipamente unități de alimentație publică”, „ Principii generale prelucrarea materiei prime si introducerea...

. Analiza de conformitate anumite cerințeîn producția de alimente

n1.doc

AGENȚIA FEDERALĂ PENTRU EDUCAȚIE

Institutul de Mine și Metalurgie din Caucazia de Nord

(universitate tehnologică de stat)

_________________________________________

Departamentul de mașini și echipamente tehnologice

„Echipament tehnologic pentru producția de alimente”

Curs de curs

Partea - semestru 8

Parte  - 9 semestru

- 9 semestru

Întocmit de d.t.s.

Profesor LA FEL DE. Vyskrebenets

Vladikavkaz 2009

pagină

Introducere 3

1.0. Introducere 31.1 Termeni de bază și definiții desigur 3

1.2 Principalii parametri care caracterizează funcționarea mașinii 3

1.3. Materiale de inginerie 5

2.0. Clasificarea echipamentelor tehnologice ale întreprinderilor alimentare 6

3.0. Echipamente tehnologice pentru producerea de malț și bere 8

3.1. Schema tehnologică a producției de bere 9

4.0. Separator de aer RZ - BAB 11

5.0. Separator A1 BIS-12 13

6.0. Aparatură pentru spălarea și înmuierea cerealelor 14

7.0. Mașini de malț 16

8.0. Uscarea malțului 18

9,0. Echipamente tehnologice pentru producerea berii 19

9.1. Aragaz 199.2. Calculul puterii de antrenare 20

10.0. Dispozitiv de filtrare VFCh 21

11.0. Selector de hamei B 7 – ВХА 23

12.0. Aparat de fermentare a berii 24

13.0. Producția de alcool și validarea acestuia 25

13.1. Aparat cu zaharificare continuă și răcire în vid 27

14.0. Filtre 28

15.0. Aparat pentru fabricarea mustului de kvas 31

16.0. Separatoare 34

17.0. Aparat pentru obtinerea siropului de zahar si colorant 43

17.1. Aparate de distilare pentru producerea de băuturi spirtoase aromatice 45

18.0. Saturator automat 47

19.0. Mașini de inspecție 50

20,0. Mașină de spălat sticle 52

21.0. Prinderi 58

22.0. Mașini de umplere 60

23.0. Mașini de acoperire 68

24.0. Mașină de etichetat 71

25,0. Omogenizator 79

26.0. Rezervor de depozitare a laptelui 83

27,0. Industria panificației 84

28,0. Mașină de patiserie Choux 84

29,0. Autometrul 85

30,0. Topitor de grăsimi 87

31.0. Mixer pentru aluat 88

32,0. Împărțitor de aluat 92

33,0. Presă de paste cu șurub 94

34,0. Industria cofetăriei 102

34.1. Aparat de sirop 102

35,0. Produs de fondant 104

36,0. Mașină de umplere cu vid 105

37,0. Mașină de rulat bomboane 108

8 semestru

Cursul 1

Introducere

La noi s-a creat o mare industrie frigorifice. Capacitatea frigiderelor ajunge la 6,5 milioane de tone.Peste 3 mii de frigidere sunt folosite în agricultură și comerț.

Pentru a salva produse Agricultură si industria alimentara, este necesara introducerea de noi frigidere dotate cu echipamente frigorifice moderne, care, la randul lor, vor necesita un numar mare de specialisti in operarea masinilor si instalatiilor frigorifice compresoare.

Tehnologia frigorifice a atins nivelul modern, parcurgând o cale lungă de dezvoltare. La mijlocul secolului al XIX-lea, U. Kulen a creat primul aparat de laborator pentru obținerea frigului artificial, dar abia în a doua jumătate a secolului al XIX-lea răcirea mașinilor a căpătat o bază industrială și a început să fie folosită la prepararea și transportul perisabilului. produse. Prima instalație frigorifică pentru congelarea cărnii a fost construită la Sydney (Australia) în 1861. În 1876, pentru prima dată, carnea a fost transportată pe o navă frigorifică cu răcire mecanică artificială. Primele frigidere staționare au fost construite în Boston și Londra în 1881. În Rusia, a fost folosit pentru prima dată în 1888 în pescuitul din Astrakhan, iar în același an a început să funcționeze o barjă frigorifică cu o mașină de refrigerare cu aer pe Volga, care a marcat începutul dezvoltării transportului menajer cu apă frigorifică. În 1889, la fabricile de bere și la fabricile de cofetărie au fost construite unități frigorifice, iar în 1895, la Belgorod a fost construit primul frigider prefabricat pentru ouă și păsări de curte, cu o capacitate de 250 de tone.

Înainte de revoluție, industria frigorifice din Rusia s-a dezvoltat extrem de lent.În plus, în timpul războiului civil, o treime din întreprinderile construite mai devreme erau nefuncționale, restul erau într-o stare dărăpănată. În 1925, restaurarea și reconstrucția vechilor întreprinderi a fost finalizată și a fost planificată construcția de noi frigidere. Până la începutul anului 1941, capacitatea frigorifică a crescut de 6,5 ori față de cea pre-revoluționară. Pagube mari sectorului frigorific au fost cauzate în timpul celui de-al Doilea Război Mondial. Au fost distruse 95 de mii de tone de capacitate frigorifică, a cărei restaurare a fost practic finalizată până în 1947. În anii postbelici, întreprinderile comerciale și de alimentație publică au început să fie intens dotate cu frigidere mici (dulapuri, ghișee, vitrine). De la an la an, producția de frigidere de uz casnic crește. În 1950-1960. vagoanele cu gheață sunt înlocuite cu trenuri frigorifice și secțiuni răcite cu mașină și se creează o flotă de pescuit frigorifică.

1.0. Introducere

Obiectivul cursului

Cursul de echipamente tehnologice prevede studiul formelor moderne de organizare a producției. Studiul proiectării, parametrilor tehnologici și calculul echipamentelor mecanice. Clasificarea echipamentelor mecanice în funcție de caracteristicile funcționale și industriale. Studiul problemelor de inginerie ale producției alimentare și opțiunile mașini-hardware pentru soluționarea acestora. Echipamente pentru prepararea materiilor prime pentru semifabricate si operatii de productie de baza. Studiul echipamentelor tehnologice pentru prelucrarea materiilor prime și semifabricatelor, echipamentelor tehnologice de cântărire, dozare, ambalare și ambalare a produselor finite, echipamente tehnologice pentru transfer termic și de masă:

Echipamente tehnologice ale întreprinderilor din industria fermentației;

Dotarea unui debarcader de fabrici, depozite frigorifice, brutării și fabrici de ambalare a cărnii;

Echipamente tehnologice pentru producerea malțului;

Echipamente tehnologice pentru producerea berii;

Echipamente tehnologice pentru producerea alcoolului;

Echipamente tehnologice pentru producerea băuturilor alcoolice;

Echipamente tehnologice pentru producerea drojdiei de panificatie;

Echipamente tehnologice pentru producerea cvasului de pâine;

Echipamente tehnologice pentru producerea de bauturi racoritoare carbogazoase;

Echipamente tehnologice pentru producerea de dioxid de carbon lichid;

Echipamente tehnologice pentru prepararea vaselor, ambalarea si proiectarea produselor finite.

1.1. Termeni de bază și definiții ale cursurilor

O mașină este o conexiune artificială de piese și ansambluri care se deplasează de-a lungul traiectoriilor predeterminate și sunt direcționate pentru a efectua lucrări sau pentru a converti un tip de energie în altul.

Munca este capacitatea de a depăși forțele de rezistență dăunătoare. Fiecare mașină are cinci forțe:

Forta motrice;

rezistența greutății;

Forța de inerție;

Forțe de rezistență dăunătoare;

Forțe de rezistență utilă;

Forța este o măsură a interacțiunii a două corpuri.

Newton este o forță care acționează asupra unui corp cu masa de 1 kg și dă o accelerație de 1 m/s.

Masa este o măsură a inerției unui corp.

1.2 Principalii parametri care caracterizează funcționarea mașinii

Performanţă

Putere

Productivitate - cantitatea de produs pe unitatea de timp. Distingem performanța în greutate și volumul, trecerea de la greutate la volum și invers se face prin volumul (vrac) masa = kg/cm.

Putere - lucru efectuat pe unitatea de timp / W /.

Eficiență - raportul dintre puterea sau munca utilă și eficiența cheltuită

Orice mașină conține trei elemente structurale:

D - motor, caracterizat prin:

N - putere;

g este coordonata legăturii de ieșire, prima sa derivată este viteza V.

C - un sistem mecanic care transformă mișcarea simplă a motorului într-o mișcare complexă a corpurilor de lucru.

R P - flux de lucru.

Cuplul (momentul) - produsul forței asupra umărului /Nm/.

M = N/n

Frâna sistemului mecanic este instalată pe arborele pe care cuplul este mai mic.Fundamentele calculului pieselor de mașini pentru rezistența mecanică

Formule de bază:

= P/F; (Pa) (1)

= L/L; /Pa/ (2)

[]= P/F = L/W  d res (3)

d res (3)

Prima formulă este utilizată dacă piesa este în tensiune, compresie.

F - forta; P - aria secțiunii transversale.

A doua formulă se aplică dacă piesa lucrează în torsiune, încovoiere.

M - moment;

W este momentul de rezistență.

b - rezistenţa la tracţiune

[] = b / n (4)

factor de securitate; corectitudinea alegerii și calculului său este arta unui inginer mecanic.

Pentru piesele din fontă în formula (4) am stabilit limita de curgere pentru piesele din oțel, rezistența la tracțiune.

1.3. Materiale de inginerie

Oțelul este o topitură de fier și carbon cu un conținut de carbon de până la 2%.

Oțelurile sunt clasificate după două criterii:

1. Prin compoziție chimică au fost împărțite în:

carbonice

aliate

2. Conform metodei de topire a oțelului, există:

Obținut în cuptoare electrice, marcaj (E)

Obținut în cuptoare cu focar deschis, marcaj (M)

Obținut în cuptoarele Bessimer

3. Din punct de vedere al calității, calitatea este determinată de prezența impurităților nocive de fluor și sulf, în funcție de cantitatea acestora, oțelurile sunt:

Oțeluri carbon de calitate obișnuită; sunt furnizate în trei grupe A, B, C;

A - grup care garantează proprietăți mecanice,

B - grupa care garantează compoziția chimică,

B - grupa care garantează proprietățile mecanice și compoziția chimică.

(în marcarea oțelului, figura arată numărul de serie, odată cu creșterea acestuia, crește conținutul de carbon)

Oțeluri carbon de înaltă calitate, figura arată conținutul de carbon în sutimi de procent, dacă oțelul este aliat, de înaltă calitate, atunci, respectiv: literele și cifrele arată conținutul de elemente de aliere în procente.

4. După gradul de dezoxidare. Dezoxidarea este procesul de îndepărtare a oxigenului din oțelul topit.

Fierbe / kp /

Semi-calm / ps /

Calm / cn /

5. Cu programare

Oteluri de calitate deosebita

Oteluri de structura

Oțeluri de inginerie

Oțeluri de scule etc.

Cursul 2

2.0. Clasificarea tehnologică

echipamente pentru întreprinderile alimentare

Calitatea produselor fabricate este determinată în mare măsură de echipamentul tehnologic utilizat, de amenajarea acestuia, de condițiile de producție, de principiile și metodele de producție.

Fiecare tip de echipament tehnologic include:

Dispozitiv nutritiv

Mecanism executiv cu organe de lucru

Mecanism de antrenare

Dispozitiv de control și reglare

Echipamentele sunt clasificate după următoarele criterii:

După natura impactului asupra produsului, materialul sursă

După structura ciclului de lucru

După gradul de mecanizare

După principiul combinării în fluxul de producţie

Pe o bază funcțională

În funcție de natura impactului asupra produsului prelucrat, mașinile și echipamentele tehnologice sunt:

Mașini de prelucrat

Masini pentru tratament fizico-chimic, biochimic si termic

Complexe de mașini care includ mai multe tipuri de prelucrare

În funcție de structura ciclului de lucru, mașinile sunt împărțite în două grupe:

acţiune periodică

acțiune continuă

Dupa gradul de mecanizare:

Automate

semiautomat

Nu automate

Conform principiului combinației în fluxul de producție:

Mașini și mașini de sine stătătoare

Unitati si complexe

Tipuri combinate de echipamente

În funcție de caracteristicile funcționale, echipamentele tehnologice ale întreprinderilor din industria fermentației sunt împărțite în:

1. Echipamente pentru prepararea materiilor prime, prelucrare.

1.1 Echipamente pentru spălare și înmuiere.

1.2 Echipamente pentru curățare și sortare.

1.3 Echipamente pentru depozitare și transport.

2. Echipamente pentru prelucrare mecanică prin separare.

2.1 Echipamente pentru zdrobire, măcinare.

2.2 Echipamente pentru izolarea suspensiilor lichide eterogene, solutii coloidale.

2.3 Echipamente pentru separarea fracțiilor lichide.

3. Echipamente pentru prelucrarea mecanică a îmbinărilor.

3.1 Echipamente pentru amestecarea produselor lichide, vrac, pastoase (echipamente de presare).

4. Echipamente pentru efectuarea proceselor de transfer de căldură și masă.

4.1 Echipamente pentru procese termice.

4.2 Echipamente pentru efectuarea proceselor de transfer de masă.

4.3 Echipamente pentru uscare și deshidratare.

4.4 Echipamente pentru fierbere și fierbere.

4.5 Echipamente de refrigerare și congelare.

5. Echipamente pentru procese microbiologice.

5.1 Echipamente pentru malț.

5.2 Echipamente pentru biomasă.

5.3 Echipamente pentru obţinerea produselor secundare.

6. Echipamente pentru operatii de finisare.

6.1 Echipamente pt igienizare containere.

6.2 Echipamente de dozare și ambalare.

6.3 Inspecție și etichetare.

6.4 Mașini pentru îndepărtarea containerelor și așezarea lor în cutii.

Lec și I 3

3.0. Echipamente tehnologice pentru producerea de malț și bere

Prepararea malțului este un set complex de proceduri care include:

curatenie

triere

Înmuiați

Creştere

Prelucrarea malțului proaspăt germinat

Schema tehnologică pentru producția de malț

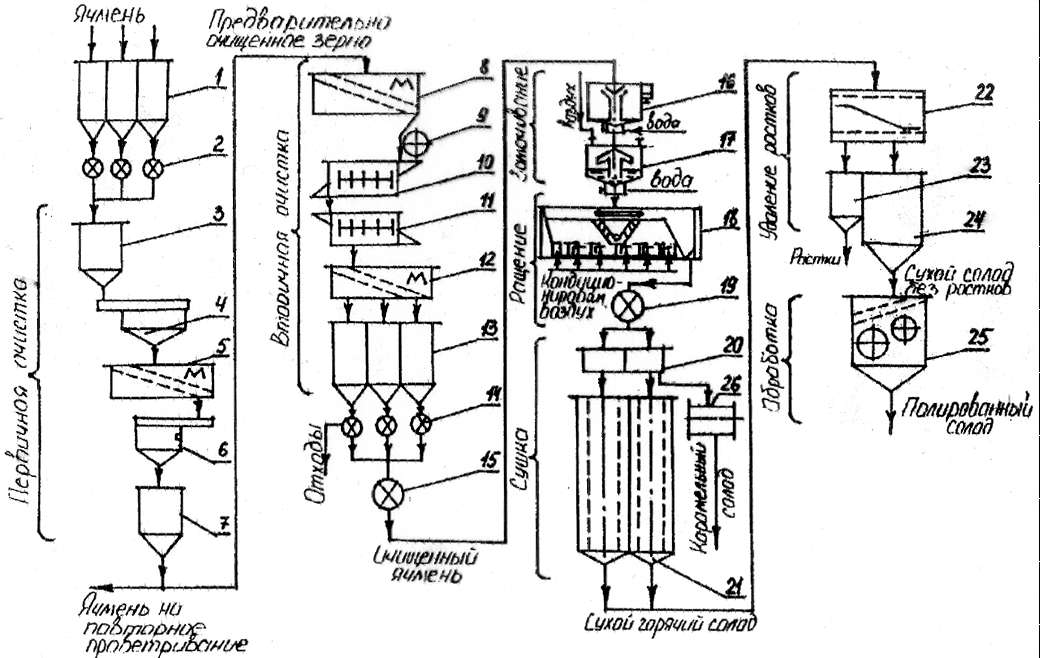

Orez. unu

În conformitate cu o schemă tehnologică tipică, orzul ca materie primă intră în buncărele 1, distribuitoarele de curgere 2 trimit orzul în buncărul 3, apoi materialul este alimentat în cântăritorul 4 din care orzul este alimentat pentru curățarea primară în separatorul cu sită de aer 5. , materialul curățat este cântărit pe cântăritorul 6 și alimentat în silozul 7, pentru aerisire orzul este alimentat în buncărul 1, apoi orzul este alimentat la curățarea secundară în separatorul cu sită de aer 8, separarea impurităților feromagnetice apare în separatorul feromagnetic 9, după curățarea magnetică, ovăzul sălbatic și mărunțișul sunt selectați în triremele 10-11, apoi în separatorul cu sită cu aer 12, boabele sunt împărțite în clase (grade), boabele sunt separate după mărime, orzul de calitatea I și a II-a este alimentat în buncărele 13, deșeurile sunt trimise pentru pregătirea hranei pentru animale, distribuitorul de curgere 14 și alimentatorul 15 furnizează orzul decojit pentru înmuiere, orzul prespălat de murdărie și tratat cu covoraș dezinfectant. în rezervorul de cheie 16 în care sunt furnizate aer și apă, în urma cărora murdăria și particulele mici plutesc și sunt îndepărtate împreună cu apă, apoi soluția este pompată în cuva cheie 17 în care ar trebui să ajungă conținutul de umiditate a cerealelor. 41-42%, apoi soluția este pompată în aparatul de malț 18 (malțul proaspăt seamănă cu mirosul de castraveți și mirosul încolțit de mere proaspete) germinarea are loc în 6-8 zile, în timp ce boabele sunt suflate cu aer și umiditatea se menține la 96-98% la o temperatură de 12 C, dacă este necesar, boabele se iriga cu apă la o temperatură de 12 C, temperatura boabelor trebuie să fie de la 14 la 18 C, după care bobul încolțit este alimentat de un alimentator 19 la aparatul de uscare 20, apoi boabele trec prin procesul de uscare la o temperatură de 85 C într-un uscător vertical 21 timp de 24-36 de ore, malțul uscat este alimentat la spargatorul de germeni 22, apoi mugurii intră în buncăr. 23 și malț uscat în buncărul 24, după care malțul intră în mașina de lustruit 25 și în depozitul de produse finite, 26-tambur de prăjire ro pentru prepararea materiilor prime pentru producerea caramelului.

Cursul 4

3.1. Schema tehnologică a producerii berii

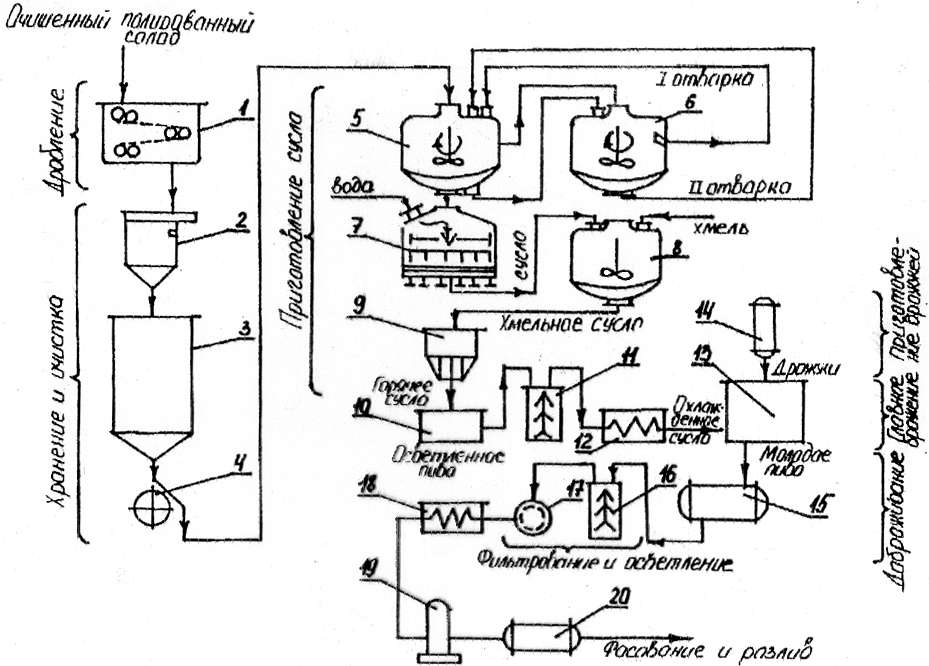

Orez. 2

Berea este o băutură răcoritoare spumante, cu o aromă ușor de hamei, bogată în dioxid de carbon.

Malțul purificat este zdrobit în concasorul cu role 1. (O trăsătură caracteristică de proiectare a morii este faptul că corpurile de lucru sunt în contact, în concasor corpurile de lucru nu se ating. Într-un concasor cu role, dacă rolele sunt separate, acestea au un gol, mașina acționează ca un zdrobitor, dacă rolele sunt adunate, atunci concasorul joacă rolul. Scopul mărunțirii măcinați este obținerea de cereale omogene cu menținerea cojii.) Materialul zdrobit este alimentat pentru cântărire la cântar. 2 și la buncăr 3, apoi la separatorul magnetic 4, apoi malțul zdrobit purificat este introdus în aparatul de piure 5 (recipient cilindric) amestecarea are loc în aparatul de piure, masa zdrobită cu apă la o temperatură de 60 ° C, apoi 40% din masă este pompată la primul decoct în aparatul de piure 6 acolo, inițial, masa este încălzită la o temperatură de 70 ° C, aceasta este temperatura de zaharificare, apoi masa este adusă la fierbere, când fierbe, particulele mari sunt fierte, masa proteică este eliberată, după ce soluție este pompată în aparatul de piure 5, atunci când soluțiile sunt amestecate, temperatura devine egală cu 70 ° C; piureul este lăsat pentru zaharificare, după care o parte din soluție este returnată la al doilea decoct în aparatul 6, în timp ce temperatura este de 80°C. ° C; 8, în cazul în care se adaugă hamei, mustul este adus la fierbere, după fierbere, mustul de hamei este trimis la separatorul de hamei 9, unde petalele de hamei sunt reținute, iar soluția este pompată în colectorul de must fierbinte 10, mustul este apoi introdus în separatorul cu disc centrifugal 11, în care particulele de proteine în suspensie sunt îndepărtate din separatorul 11, mustul intră pentru răcire în schimbătorul de căldură 12 unde este răcit la o temperatură de 6 ° C, mustul răcit este turnată în rezervorul de fermentație 13 unde se adaugă drojdie din rezervorul 14, prima fermentație are loc la o temperatură de aproximativ 10 ° C timp de 6-8 zile, apoi berea tânără este purificată de drojdie și trimisă definitiv în rezervorul 15 trăind 11-90 de zile, apoi sub presiunea dioxidului de carbon din rezervorul 15, berea este introdusă în separatorul 16 și în filtrul 17 unde este eliberată de drojdie, microorganisme și alte particule mici, berea filtrată este alimentată. în schimbătorul de căldură 18, dacă este necesar, este saturat cu dioxid de carbon în carbonizatorul 19 se îmbină în rezervorul 20 și este alimentat în departamentul de îmbuteliere.

Cursul 5

4.0. Separator de aer RZ - BAB

Orez. 3

Separatorul de aer este conceput pentru a curăța culturile de cereale de impurități în funcție de diferența de greutate specifică.

Separatorul constă dintr-o cameră de recepție de secțiune dreptunghiulară realizată din foi de oțel sudate pe pereții laterali ai separatorului, în formă de arbore, având ferestre transparente, controlul vizual al procesului de separare se realizează prin ferestre, peretele frontal este neted zidul din spate echipat cu obloane 8 prin care aerul patrunde in canalul pneumoseparator 6 acest canal se obtine datorita peretilor suspendati 5 care sunt articulati intre ele datorita 5 si mecanismelor 4 si 9, sectiunea canalului de separare modifica, in plus, viteza aerului. este reglată de o poartă glisantă 2, boabele sunt alimentate de un alimentator vibrator 11, a cărui performanță depinde de spațiul dintre tavă și camera de primire 12, acest spațiu este stabilit de dispozitivul de control 13, antrenarea alimentatorul se realizează de la vibratorul 10.

Indicatori tehnici RZ - BAB

Productivitate, t/h 10,5

Eficiență de separare, % 65 - 75

Consum de aer, m 3/h 4800

Frecvența de fluctuație a tăvii, cantitate/min. 1420

Puterea motorului, kW 0,12

Dimensiuni canal, mm

latime 180

inaltime 1450

Greutate, kg 270

Operațiune de instalare

Boabele intră în camera 12, apoi cu ajutorul vibratorului 11 se creează un strat mic de cereale care împiedică aspirarea aerului. Aerul trece pe sub vibrator, pătrunde în stratul de cereale odată cu afluxul, aerul care trece prin jaluzele este amestecat și antrenează particule ușoare de-a lungul canalului de separare în sus în sistemul de aspirație. Procesul de separare este controlat de dispozitivele 13, 9, 4, 2.Separatoare de cereale

Sunt folosite pentru a curăța cerealele de impuritățile care diferă de cereale prin dimensiunile geometrice și greutatea specifică. Există separatoare de aer:

După forma elementului de semănat

Cu site cilindrice;

2. După natura mișcării elementelor de semănat

Cu miscare plan-paralela;

Cu o mișcare circulară a elementelor de semănat de-a lungul unei eliptice închise

traiectorii.

Separatoarele cu site cilindrice sunt vibratori-centrifuge cu spațiu de lucru vertical și orizontal.

Performanța separatorului depinde de lățimea sitei și nu depinde de lungime, iar eficiența de separare depinde de lungime și nu depinde de lățime.

5.0. Separator A1 BIS-12

Orez. patru

Conducta de admisie conectata la separator printr-un element flexibil;

Alimentatorul distribuie uniform materialul pe toată lățimea sitei;

Sita (3,4 buc.);

Sita (3,4 buc.);

amortizor;

Dispozitiv de încărcare a separatorului de aer;

Regulator debit de aer;

Canal de separare;

Buncărul de fracție mare, este scos din dispozitiv;

Alimentator vibrant;

buncăr de primire;

Buncăr pentru îndepărtarea fracțiunii fine;

Separator de antrenare vibratoare, constă din ED, KRP și un scripete cu dezechilibrare.

Specificatii tehnice

Q 12 t/h număr de site 4dimensiunea sită 1m1m

Consum de aer 6000 m3/h

Dimensiuni: 195025251510 ldh

Greutate 1450 kg

Cursul 6

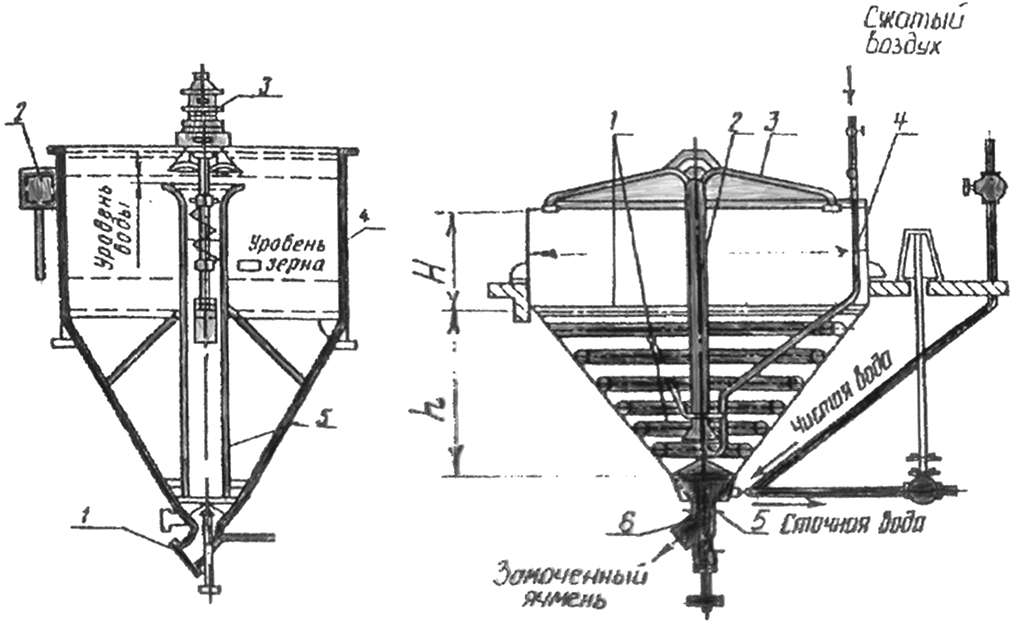

6.0. Aparat pentru spalarea si inmuierea cerealelor

După curățare și sortare, boabele trec la spălare și înmuiere. Pentru spalat, diverse dezinfectante(var stins, NaOH, sodă caustică Na 2 CO 3 , aditivi acizi, C l , var etc.).

Înmuierea cerealelor ar trebui să aibă loc în următoarele condiții:

1 - umiditate optimă,

2 - prezența oxigenului,

3 - temperatura optima.

Pentru a activa activitatea vitală a boabelor, pe lângă condițiile de mai sus, trebuie să furnizăm o anumită cantitate de aer prin cereale, îndepărtând simultan dioxidul de carbon.

Există 3 metode de înmuiere:

Înmuiere cu pauze lungi de aer;

Irigare înmuiere cu pauze de aer;

Înmuiere irigată cu aer.

Spalator de cereale

Spălarea cerealelor are loc datorită mișcării intense a lichidului și a boabelor într-un canal turbulent special al dispozitivului de spălare. Amestecul este mutat de un șurub sau de aer comprimat, care este introdus în partea inferioară a aparatului. Aerul este dispersat (zdrobit în bule) și introdus în canalul de spălare. În general, aparatul servește la spălarea cerealelor și la saturarea acestuia cu oxigen.

Orez. 5 Șaibă fig. 6 Dispozitiv de blocare

Aparatul constă dintr-un corp 4, un corp cilindric de oțel, un dispozitiv de spălare 5, un șurub cu un antrenament 3, o cutie de scurgere 2 prin care se îndepărtează murdăria. Materialul spălat este îndepărtat prin orificiul de evacuare 1.

dispozitiv de blocare

Numar de dispozitive:

N = [( m + h)1/24]+1 (5)